在采购和供应管理方面,行业有区别,大体可分为多量少种还是多种少量两类。家电、电子、汽车、零售、食品等行业采购量很大,但采购种类相对较少,是典型的多量少种;飞机制造、设备制造、大型医疗、通讯器材等则是采购种类很多,但每样的采购量很低,是典型的多种少量。上述两类对采购和供应管理的要求也不尽相同。

多量少种环境下的采购与供应管理相对成熟,国内也更加熟悉;多种少量的则有待发展,不管是国内还是国外。在国内,多量少种的制造业竞争力强;在美国,多种少量行业则是制造业的龙头。美国之所以在这些高附加值行业领先,除了技术领先、设计精良外,相对完善的采购与供应管理也功不可没。

半导体行业概述

半导体产业位于电子产品供应链的上游,包括芯片制造、设备制造和设备零部件制造。拿计算机为例,戴尔是计算机生产商,英特尔给戴尔提供芯片(是芯片制造商),应用材料(缩写?)给英特尔提供生产芯片的设备(是设备制造商),应用材料又有自己的供应商(零部件供应商),提供零部件和其它服务。半导体行业的特点之一是公司整合度较高。到目前为止,全球生产芯片的主要厂家也就十来家,包括英特尔、AMD、三星、东芝、台积电、联电、海力士、意法半导体、中芯国际等,远低于2000年前后的二十多家,而且公司并购、联盟之风还在继续。相关设备行业也是如此,全球的主要供应商也就十余家,基本上由美国和日本垄断,包括应用材料、东京电子、Lam Research、KLA-Tencor、Novellus等。这些设备制造商又以硅谷为基地,例如上面5家公司中,除了东京电子,总部都在硅谷,围绕在英特尔、AMD等巨头周围,形成产业聚集区。硅谷的“硅”就是来自半导体行业,因为半导体的主要原料就是硅。围绕这些设备制造商,很多零部件制造商和服务商也以硅谷为中心,分布在周边地区。这种格局随着全球采购而有所改变,但不可否认,流程控制最好、生产技术最先进的供应商,大多还是在硅谷周围几十公里范围内。这些供应商经过几十年的积累,所掌握的经验是低成本国家的竞争对手很难超越的。

半导体行业的特点之二是“严格拷贝”(copy exact),这是整个行业能够大批量生产的关键,也是戴在行业头上的紧箍咒。“严格拷贝”是指:,一旦生产流程、参数、设备确定好了,就不能随意变动。原因在于芯片生产过程的复杂性:熟悉该行业的人都知道,芯片制造是个化学反应过程,几十种化学气体放在一起,再加上电压、温度、气压等参数,反应过程非常复杂,反应结果很难预测。科学家和工程师们经过长年累月的摸索,探讨出一些配方,一旦能够达到既定目的,就固定下来,不能再变。如要扩大生产规模,就建一条一模一样的生产线,以省时省力。 “严格拷贝”的鼻祖是英特尔,是其能够制造辉煌历史的一个因素。这对设备制造商来说,意味着设备、零部件的生产过程一旦锁定,就不能变动,否则引起芯片制造商的流程变动,损失动辄以千百万计。在生产量很小的情况下,要求每次生产的零部件、设备都一样,对流程、质量控制的要求之严,可谓苛刻。半导体行业,听上去很高科技,应该充满活力、创新,但在“严格拷贝”的紧箍咒下,创新、改进就如戴着脚镣跳舞。在变与不变之间寻求平衡,也成了整个行业的必修课。成功的企业之所以成功,是能够在不变中求变。

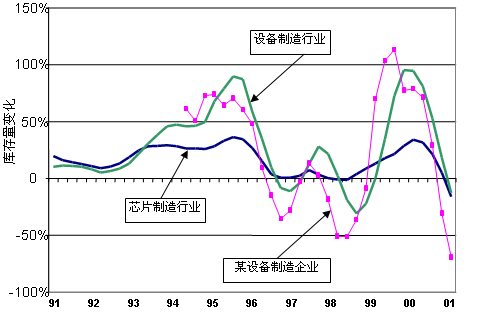

该行业的特点之三是周期性强。大型设备行业大都有一定周期性,不管是农用机械、医疗设备,还是商用飞机、电力设施。这与它在产业链的上游位置有关:最终消费市场的微小变动,经过一级又一级的放大效应,传到设备制造商就放得很大。例如计算机的需求量上升2%,到处理器就可能放大到10%,传到设备制造商就可能放大到20%,再传到零部件制造商,就可能不止30%了。这种现象在供应链管理上叫“牛鞭效应”。半导体设备制造行业的周期性,在“牛鞭效应”里也算极端,订单在几个月内上升一半和下降一半,都有可能;百分之二十五的变动都算正常波动。套用李敖的话,台湾只有两季:选举季与非选举季;放在半导体设备行业,那就是该行业也只有两季:特旺季和特淡季。旺季时来不及扩张,跟不上订单增长速度;淡季则来不及收缩,动不动就大批裁员。笔者所在的公司,从2000年前后的5000人左右,裁到2003年前后的2000人左右,就是一个例子。杰克.威尔适当年决定通用电气退出半导体行业,也是因为其周期性太强。下图是2000年前后全球主要芯片制造商、设备制造商的总体库存水平变动。库存是业务变动的晴雨表,可见行业变动之一斑。

图1:牛鞭效应在半导体行业:库存量变化为例

数据来源:

Electronics Supply Chain Inventory Study, Merrill Lynch In-depth Report, 10 December 2001, Jerry H. Labowitz, Vice President

芯片制造业数据包括26个美国主要芯片制造公司,例如因特尔、德州仪器等。

设备制造业数据包括17个美国主要设备制造商,如应用材料,Lam Research,Novellus 等。

半导体设备业的采购发展

总体上,高科技行业的采购的发展水平不见得比传统行业高,尤其是在高科技发展的早期。这是因为高科技行业历来由产品设计部门主导(以后基本也是如此,直到不再是高科技为止),采购大多是支持产品设计和生产,谈价、下单、跟单、催单、收货、付款,围绕订单转。重大的采购决策,例如选择供应商、开发供应商,大都由产品设计等技术部门主宰。这些部门的首要目标是出产品,管理供应商、优化供应商的构成等往往得不到重视,采购又没有能力和地位去做这些重要事情,结果形不成系统的采购和供应管理策略。供应商数量庞大、放羊式粗放管理、采购系统陈旧、没有系统的采购战略,是很多高科技行业早期发展的特点。这些问题被行业早期的高利润率掩盖,但等到行业日渐成熟,市场对价格和质量的期望更高、利润率降低、产品的技术水平不再是唯一的决定因素时,低效的供应链就露出水面,成了瓶颈。相应地,公司的注意力也从技术卓越转变到运营卓越。采购与供应管理,由于在供应链中的关键地位,是这一转变的焦点之一。

半导体设备制造行业见证了这一规律。在2000年前,这个行业主要是技术驱动,一个公司只要有好技术、好产品,不管多贵总会卖得掉,客户对设备的全寿命成本也没有今天那么敏感(全寿命成本包括设备采购、维修、备件等成本)。2000年前后对半导体设备行业来说是个分水岭。网络泡沫破灭,订单锐减,再加上技术更成熟,客户的降价压力与日俱增。为了生存,有些设备制造商进行大刀阔斧的改革,反应在采购上,就是针对产品门类,设立供应管理部门,向别的行业招聘高资质的人员;系统地整合供应商,淘汰低效、量小的供应商,集中采购额,获取规模效益。这些都是有些类似行业经历过的。例如飞机制造行业,为应对上世纪九十年代的低迷,系统地采纳供应商管理体系,整合供应商,导入精益生产等。而这些的源头则是多量少种的行业,例如家电、汽车、计算机行业,也反映了供应管理先进做法从多量少种向多种少量过渡的趋势。美国《采购》杂志每年都评当年采购管理的佼佼者,颁发采购金牌,一二十年前是多量少种行业的天下,例如IBM、惠普、摩托罗拉等,近年来却不断涌现多种少量行业的公司,例如2003年的Cessna航天公司、2006年的联合技术,也反映了多种少量行业在迎头赶上。

半导体设备制造的行业特点决定了采购的特点与模式。因为技术含量高、采购对象复杂,分门别类管理就很重要;因为“严格拷贝”,就得确保零部件生产商的流程控制;因为周期性极强,采购就得更加注重外包,增加公司对周期性的免疫力。下面一一阐述。

半导体设备业的采购门类

一台半导体制造设备,动辄要成千上万种零部件,每种部件后面都有一个供应商,供应商管理上的复杂度可想而知。对零部件有针对性地分类管理,是制定系统的采购策略、进行供应商管理必备的。就半导体设备制造商来说,采购的对象大致分为加工件、现成品和外包几大类。

加工件由设备制造商设计,由零部件供应商按图加工。设备制造商拥有设计、规范方面的知识产权,零部件加工商拥有生产工艺方面的知识产权。这类零部件一般都是为特定的设备设计,没法用在其它或别的公司的设备上。加工件根据原材料或加工工艺,又可细分为石英、陶瓷、硅、塑胶、金属加工件、表面处理等。这类零部件往往设计独特,制造工艺复杂;而供应商往往规模大小不一,管理水平层次不齐。笔者管理过的供应商中,营业额在几十万到数亿万美金之间,管理难度较高,尤其是小公司,建制不全、人员流动、财务困难等时时威胁供应商的表现。在原材料方面,加工件往往要求高纯度的材料,例如铝和石英,需要大型矿山特别定制,因为采购量小,交货周期就挺长,交货条件欠佳。所以有些设备制造商会集中几个供应商的量,与矿山、大公司签订合同,以取得更好条款。从技术上讲,这类零部件供应商大都有独到的技术、精准的加工工艺或者生产能力,外来者的进入门槛较高。规模较小的供应商也往往过分依赖半导体设备生产行业,生产经营受周期影响很大,生意好的时候跟不上进度,生意差了则盈利锐减,生存成了问题,左右都是采购方的心头病。为对付这点,采购方及时提供准确的预测,帮助供应商共渡难关就很重要。

现成品由供应商设计、制造,提供给设备制造商,集成到最终设备中。在飞机制造行业,引擎属于典型的现成品,主要生产商包括通用电气、罗尔斯•罗伊斯等。不管是波音还是空中客车,在引擎技术上都没法与这些专业公司媲美。在半导体制造设备行业,移动晶圆的机器人是典型的现成品,由供应商如Brooks Automation制造,集成到各大设备制造商的最终产品。与加工件不同,现成品的知识产权归供应商,产品的通用度较高,同一产品往往供多家设备制造商选用。此类供应商的规模一般都挺大,有些甚至与设备制造商竞争,例如芯片制造商的机器人坏了,理论上可以向设备制造商采购,也可以向机器人的生产厂家直接订购。实际操作取决于设备商与现成品供应商之间的协议,例如设备制造商禁止或允许现成品供应商直接销售给芯片制造商。近几年来,有些设备制造商与现成品供应商达成协议,让后者负责前者相关的设备售后服务。这有一定的规模经济效益,因为现成品供应商可以同时为多家设备制造商的设备服务,从备件库存和售后服务人员的配置上更经济。从管理上讲,这类供应商的内部流程比较健全,而且有独到的技术、专利等,采购方也不需要像管理加工件供应商那样面面俱到。但是,鉴于现成品的高技术含量、高复杂度,质量问题往往是长期的,要根治,非常困难。供应商规模大,“船大难掉头”、“店大欺客”的现象也时有发生,让供应商管理充满挑战。

外包类是对组装件和子模块的处理。长期以来,半导体制造设备行业的竖向集成较高,有些公司除了加工件和现成品外,所有生产过程都在公司内部进行,把加工件和现成品集成为组装件,再组装成子模块,最后合并到整台设备。近年来,随着合同制造行业的崛起,设备制造商在组装件与子模块方面没有什么质量、成本优势,于是越来越多地发包给合同制造业,有的公司甚至把成熟产品的所有组装都发包出去,形成在北美做设计、接订单,在亚洲生产、发送给全世界的客户的模式。由于多种少量的特性,支持半导体设备行业的合同制造供应商一般规模也较小,例如Sanmina,Jabil,Suntron等。外包使得供应链层次更多、组织协调更复杂、变更控制更困难。例如外包前,所有的供应商把货发到设备商;外包后,供应商A给供应商B供货,供应商B做好组装件给供应商C,由C完成子模块,供给设备商。再加上合同制造商的总部在北美,生产设施在亚洲或墨西哥,管理上就更困难。这要求外包商有较高的供应链管理水平,也要求设备商具备高素质的供应商管理人员。合同制造业竞争激烈,行业盈利水平低,有些公司甚至几年不盈利,造成财务困难、人员流动快,影响到质量、交货和服务。设备制造商频频更换合同制造商,客观上也增加了该行业的动荡。

“严格拷贝”的供应商流程控制

前面说过,在芯片制造商的“严格拷贝”要求下,半导体设备制造商如何确保它的零部件的生产、组装是个大难题。“严格拷贝”到哪一步,可能外行人很难想象:有一个供应商买了台刻零件号的新设备,字号的深度和宽度与原来略有不同,结果零件就达不到设计性能,芯片商、设备商和零件供应商费尽周折才找到根源,经济损失超过百万美金。其它诸如用了不同型号的原材料、加工时间长短变化、新模具与老模具不是完全一致、人员变换,都可能造成质量事故。笔者管理清洗供应商时,问题最多的竟然是手套。不同生产厂家、不同型号的手套,金属元素含量不同,在清洗过程中导入的残留元素浓度不同,直接影响最终清洗结果(半导体设备内部的有些部件需要高度清洗,因为粉尘和有些金属元素是芯片良率的大敌)。优秀的供应商把手套信息也保密,防止采购方泄漏给竞争对手,因为这也是他们经过多年的实践、测试,交了很多学费才得来的。这也说明不一定非得是大家都搞不懂的高科技才算知识产权。作为采购方,一定要尊重供应商的知识产权、技术和商业秘密,以建立更好的信任关系。

一台设备,动辄成千上万种零部件;一个公司,动辄几万、几十万个零件号。每一个零件后面都有一个供应商,怎么管得过来呢?帕累托原理是答案:抓住最主要的百分之二十。根据零部件在设备里的位置与作用,制定不同的关键级别,然后针对不同的关键级别,制定不同的供应商流程控制策略。例如接触到晶圆的是关键零件,控制电压、电流的是关键零件,接触化学反应气体的是关键零件,制造等离子环境的是关键零件等。

对非关键零部件,只要能满足设备上的图纸、规范要求,供应商可以自由选材、更换下级供应商、变更生产流程等。但对关键零部件则有多种限制,主要是5个M:材料(Material)、设备(Machine)、生产方法(Method)、测试方法(Measurement)和人员(Man)。这五方面,在资格化时一经敲定,未经设备制造商许可,供应商就不得变更。材料方面,同一型号规格,不同矿山、厂家生产的化学成分往往有轻微不同,可能影响到零件的性能,所以有时候确定规格还不够,还得确定矿山和厂家。原材料生产的批次、选用哪一部位的材料,也往往影响零件性能。生产设备上的“严格拷贝”就更有趣:供应商即使买一台一模一样的设备,也可能得经过严格的重新资格化,换用不同型号的设备就更别提了。生产方法上,如果选定的是点焊,你就不得连续焊;生产工序不得调整也就不足为奇了。测试方面,用什么样的测试方法,由哪个公司来做测试,一经选定,就不能变更,因为不同的测试方法,甚至同一方法,由不同测试公司来做,都意味着重新确定测试基准,影响误差范围和流程控制参数。人员的培训、认证也是控制过程的一部分。人员培训不足、人员流动都可能带来质量问题。如果有一个员工突发奇想,改变加工顺序,或者投机取巧,后果往往是灾难。

所有这一切都是为减少变动因素,控制质量的稳定性。“人类一思考,上帝就发笑”,用在关键零部件的控制上也很贴切,不过结果更可怕:上帝不但发笑,而且会惩罚 –– 质量事故发生了,把一个小供应商卖掉都不够赔。“一成不变”听上去是个贬义词,但在半导体行业,褒义却要大过贬义。笔者管理过美国、法国、中国、日本、新加坡、韩国、台湾等各地的供应商,唯一能做到一成不变的只有日本供应商。同一个流程,各国的供应商都资格化了,过半年去检查,只有日本供应商做的还是跟半年前一模一样,别的八成都走了样。日本产品的质量好,不是偶然。

大起大落的周期管理

由于“牛鞭效应”,半导体设备行业在过去几十年里一直在大起大落。2000年前,周期大致是4年左右;2000年后,周期有点加长的趋势,但波动仍很明显。对于设备制造商,订单量在一两个季度上升50%或者100%都有可能;对零部件供应商,这一幅度又可加倍;对更下一级的供应商,变动就更大。低谷到来时反之亦然。一个小供应商讲到2000年前后的那个周期时,满眼都是恐惧:生意回升时,一班变成两班倒,很快成三班倒,员工从十几人一路增加到50多人,每天都是催货、加急,电话不断,再快都赶不上客户的需求;总算人员、设备配齐了,还没来得及喘口气,突然间订单消失了,催货电话一个也没有了,加工车间空空荡荡,太阳照进门来,只见空气中的灰尘一缕缕往下掉。接着就是裁员,一路裁到只剩9个技术骨干,保留火种,苦苦挣扎,等待下一个高峰期的到来。同期,笔者所在的公司的年销售额从20亿美金左右一路掉到不足10亿,员工从5000多人精简到2000左右。

2000年后的这一个周期有点极端,在半导体设备行业史无前例,对行业影响巨大。在采购与供应管理方面,一是限制供应商过度依赖半导体设备制造行业,二是推广外包战略。

前面说过,半导体设备制造行业的聚集效应挺明显,有些零部件供应商的所有业务都是来自该行业。一些设备制造商尽量控制供应商的依赖度在30%左右,而且本公司占主导。依赖度太低,可能引不起供应商的足够注意力,不管是设备投资还是产能分配;本公司不占主导,产能不足时自己的订单就斗不过竞争对手。由于半导体设备行业不景气,供应商也不得不向医疗设备、通讯设备和其他行业发展,客观上分散了风险。但是,随着一些行业整体向低成本区转移,供应商就失去了那些生意,又增加了对半导体设备行业的依赖度。这些变动因素导致设备商对零部件商的产能控制困难重重。有些设备商试图从行业预测、公司预测的角度来帮助零部件商建立长期产能模型,但也处于初步阶段,成功与否有待下一个高峰期的检验。

相反,外包战略则颇见成效。在2000年后的经济低迷期,有的半导体设备公司系统地推行外包战略。外包对象也从传统的加工制造、物流、仓储等向人事管理、金融会计、信息技术等延伸。外包的好处是让本公司能够集中做自己的骨干业务,例如产品设计、客户服务,这是外包的最主要驱动力之一。外包伙伴服务多个行业,一个行业增长时另一个行业往往下降或不变,这样外包商就可从另一个行业抽调资源,而用不着大幅度扩招人员。从职业发展上讲,一个高科技企业的保管员怎么发展也不会超过仓储主管,但如果这个员工随着外包到了专业的仓储公司,他的职业发展则明朗更多:可以向主管发展,然后向部门经理、分公司的经理、总公司的经理等发展。在财务报表方面,外包降低了公司的固定资产,资产周转率、回报率一般会更高(除非外包的开支太大,大幅降低盈利)。在过去几年里,推行外包的设备商的盈利水平、股票价格都明显好于没推行的。

但是,外包的风险不容忽视。能力流失是其一。外包久了,公司内部知道怎么做某些事的人就越来越少,如果要重新收回业务,困难就很大。例如ERP的维护,一个公司先是外包给IBM,但后来发现这也是核心能力,花了很大精力才收回。其二是外包服务水平。一些外包商薪酬太低,没法吸纳、保留高素质的员工,导致服务水平越来越低,质量问题不断。例如物流行业在美国的人员流动很高,物流外包商就挺头痛:员工刚培训好就走了,新招员工又得从头来过,影响到客户就不足为奇了。其三是大家都做不好的事,外包只是把风险转移给别人,不等于风险没了。例如逆向物流,由于复杂的供应链和进出口限制等,半导体设备行业一直备受折磨,专业公司也好不到哪里去。分包给他们不等于你的问题没了。相反,问题发生了则更难解决。

结语

今天的半导体设备行业的采购已非10年前可比,不论是就业人员的整体素质还是采购体系。但是,挑战却是更多。芯片制造商的年复一年的降价要求、低成本地区的供应商质量问题、大起大落的行业动荡,都要求采购与供应管理更上层楼。这些挑战也不是半导体设备行业特有。飞机制造行业经历过这些,而且还没完;医疗器械行业、大型通讯设备制造也是。整个过程与其说是受煎熬的过程,不如说是采购与供应管理化蛹为蝶,从围绕订单转的“小采购”到选择供应商、提高供应商、管理供应商,并把供应商及早纳入产品开发的“大采购”。这些是挑战,也是机遇,是采购与供应管理增值的机遇,也是优秀的采购人脱颖而出的机遇。

中国的产业升级不但是在多量少种行业领先,而且是在多种少量行业博得一席之地。设备行业是必争之地。但愿本文能对国内设备制造行业的发展有所帮助。

【笔者注】该文原稿成文于2008年6月,最初收入《中国采购发展报告》(2008-2009)。

修改稿发表在《半导体制造》2008年12期,题为《外包战略应对产业周期波动》。谢谢《半导体制造》总编April Peng和Semi China的Steven Gan的编辑、润色。

作者简介

刘宝红,毕业于美国亚利桑那州立大学MBA,专修供应链管理,现在硅谷从事供应链管理。他是美国注册采购经理(C.P.M.)、六西格玛黑带,并通过生产和库存管理认证(CPIM)。联系方式:[email protected]。更多文章,参见其管理专栏“硅谷客”www.guiguke.com和“供应链管理专栏”www.scm-blog.com。

© 版权所有。未经作者书面同意,不得用于商业用途。

读者留言 (7)

一、收获

1、宝红老师在方向性问题和战略层面的描述比较多。也期待给予一些战术执行层面的指导。

2、对外包管理一块有了进一步的了解。

3、“多量少种”现在倾向于向“多种少量”的趋势发展,对采购人员是一种挑战,对本厂的生产管理也是一种挑战。其实采购人员面对的内部和外部对象都直接或间接涉及生产管理,一边是供方处的生产管理(要了解),一边是物料到后本厂内的生产(要确保)。所以,从事采购管理的人员,如果能有生产管理的经验基础就显得非常重要。

PS: 国内对采购的认识还存在一些误解,其实采购对人才的复合型要求还是蛮高的,其他岗位或行业的经历都会对从事采购有积极的影响。多一些视角,多一份认知。

二、建议

1、文章很长,除大标题外,如能再做进一步细分,添加1、2、3、4、5等小标题或分类,则脉络更清晰,更便于读者梳理和接受。

2、“对关键零部件则有多种限制,主要是5个M…”一句,

建议外加一个“E”(Environment,环境,可从广义上理解从狭义上着手),5M1E一般综合在一起来考虑和应用,像5W1H[及延伸的5W2H(how/how many)、5W3H(…+how much)]、5S[及延伸的6S(…+safe)、7S(…+smile)]等等。啰嗦了这么多,班门弄斧,见笑了。

留言人: Balon | 2008年11月27日 20:47

Posted on 2008年11月27日 20:47

非常有学习意义的文章,今天可算是知道采购外包是怎么一回事了。请问刘先生,采购外包和OEM的联系和区别是什么呢?

留言人: 安俊龙 | 2008年11月27日 23:42

Posted on 2008年11月27日 23:42

外包有好几个方面:产品和流程。产品外包即把原来公司内部做的外包给别的公司,这挺常见的,例如很多公司由来已久就是采购零部件;流程外包相对较新,例如把生产加工、客户服务、物流仓储等外包。OEM是生产加工外包的承担者。

留言人: 刘宝红 | 2008年11月28日 11:05

Posted on 2008年11月28日 11:05

多谢刘先生的指点。那我可不可以这样理解:OEM只是生产外包,是采购外包的前期或者说是低级方式,只是采购外包的一个环节;而采购外包是OEM发展到一定阶段的高级方式,除了生产方式以外还向两端作了延伸,也是将来采购外包的发展趋势,是这样的吗?

留言人: 安俊龙 | 2008年11月30日 19:22

Posted on 2008年11月30日 19:22

很难说哪一个是高级、低级。采购外包其实指的是把采购职能外包,例如IBM就以一个挺大的机构,专门替别的公司做采购。这是一种商业流程外包(Business Process Outsourcing; BPO)。

留言人: 刘宝红 | 2008年12月 1日 07:10

Posted on 2008年12月 1日 07:10

刘老师你好,

我半年前在法国的一家半导体公司实习,公司生产晶圆片上硅的技术。文章里对牛鞭效应的描述非常贴近实际。虽然不接触生产,但从同事的介绍里可以感受到公司也是切实实践“严格拷贝”的标准。

公司的采购部门合并在供应链部门内,供应商管理体现在减少供应商数量,挑选重要的供应商管理,增加BPO的数量以减少单个采购需求的数量。这些的目的在于简化流程,减少人力投入,并且尽最大可能的使用信息系统来管理。

现在公司为了不受制于数量少而占营业额数量大的几个客户,正在尽力将自己的技术应用于其它行业:汽车,手机,照相机等。但在目前的不景气的状况下,这并没有带来多大的好转。

对于公司而言,供应商的管理还包括供应商产品质量管理,内部流程质量管理。

让我觉得很不解的是,公司的管理我认为已经做到无可挑剔了,但是受经济条件的制约,很难在这个已建的模型上创造更新的价值,究竟怎样才能让公司重新发展起来?从供应链的角度来说,成本已经压到最低,这是否说明,供应链对于一个公司的创造价值的作用只是节省,而不是发动机?

谢谢老师

祝新年快乐

留言人: xiaoyan | 2008年12月19日 02:28

Posted on 2008年12月19日 02:28

供应链可以成为一个公司发动机,这主要是通过开发和管理一流的合作伙伴。但经济不景气,回天乏力也确是很多公司的现实,不单单是供应链管理部门的问题。

留言人: 刘宝红 | 2008年12月20日 07:57

Posted on 2008年12月20日 07:57