采购没法回避降本。一位首席采购官说地好,采购的成绩70%体现在采购降本上。供应商的质量、交期、服务等固然重要,但如果成本目标失控,其他目标的价值就大打折扣。所以,不管是我的书,还是培训,核心都是降本,不过不是单纯的谈判降价----你知道,我很少提及谈判,而是在供应链范围内寻求更好的解决方案。总结起来,就是供应链降本要上三个台阶:

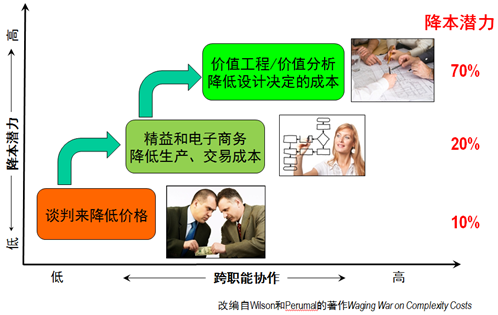

第一个台阶是通过谈判来降低价格。相对而言,这是采购最为熟悉的、也是最拿手的。价格谈判能影响产品成本的多少?在成熟的采购环境里,例如供应市场竞争充分、招投标过程操作规范的情况下,大概是10%左右,因为供应商的正常利润也就10%上下。一些极端情况除外,例如半导体芯片等降价很快的电子产品,或者一些严重供过于求的产品,比如前两年的钢材----这些产品要随行就市。价格谈判做到极致,就是让供应商一分不赚,甚至亏本,但这些都没法持久。所以,价格谈判真正能影响的产品成本有限。

在有些管理粗放的公司,供应商也有存在暴利的可能,例如在急速发展的新兴企业,采购体系不完善,保供一直是首要任务,成本压力相对不大;或者在有些"贵族"企业,没有采购降本指标,采购与招投标流程也不健全,供方竞争不充分等。在这些情况下,通过价格谈判来"扫浮财",一次性降本还是会挺可观的。 但对于大多数企业来说,一轮又一轮的价格谈判后,"扫浮财"的潜力基本挖尽,你得到的八成已经是最好的价格。

更进一步讲,虽说谈判降价能影响10%左右的产品成本,最后你能得到的真正降本也没多少:通货膨胀,总有一些会转移到采购方;"天下熙熙,皆为利来",供应商总得保持一定的正常利润。采购可以淘汰一些供应商,增加其余供应商的业务量,以换取更多的降本;或者软硬兼施,不管是行王道,还是行霸道,就凭采购一张嘴,估计每年能降个三两个点就很不错了(一次性的大幅度整合供应商带来的降价不算,北美的经验值是9%)。那更多的降本潜力就得从别的地方挖。

这就得上升到降本的第二个台阶,即通过精益生产来降低生产成本、通过电子商务来降低交易成本。对于供应商的生产流程改进,一方面是缩短生产时间,从而降低人工和设备成本;另一方面是控制或消除变动因素,以提高良率,减少浪费。精益生产、六西格玛等都是改善生产流程的利器。但总体来说,它们的成果没有想象的大,想必很多实施过这些的朋友有同感。究其原因,除了为工具而工具的形式主义外,就是因为生产流程只占整个交货周期的10%左右,而90%的时间是花在走流程、做审批、准备文档等不增加价值的事情上,即交易流程上。与生产流程相比,交易流程涉及范围更广,要从根本上改进更加困难,不过可以借助电子商务来提高效率。

在整个交易过程中,大多任务都是围绕请购单、采购单和交货单来进行。这些任务大多都能够自动化,由系统来做。但在IT应用水平较低的公司,这些事还主要是手工做,就成了公司和供应商的资源黑洞。例如有个百亿级的公司,公司很年轻,IT应用挺初级,ERP都尚未完全实施,订单处理全部手动,光采购员就80人左右;而在IT应用水平较高的同类企业,一半左右的采购员即可。就这一项,光人工费该公司每年就多支出几百万元。采购方如此,供应商也不会例外----凡是采购手工做的,供应商八成都得手工来应对。随着国内人工成本的节节攀升,这些交易成本越来越不容忽视。此外,从采购方到供应商,团队的大多精力都花在这些低附加值、可以由系统来做的杂事上面,用在管理需求、理顺关系等高附加值任务上的时间就少了,机会成本也很高,导致更高的库存、更多的加急赶工和更多的浪费。"羊毛出在羊身上",这些成本最终都会体现在供应商的价格中。

如果说谈判降本主要靠张嘴的话,那么推行精益生产、实施电子商务则需要更多的跨职能协作:没有质量工程师、设计人员的支持,供应商的生产流程改进就不现实;离开了IT部门和财务部门,电子商务也无从谈起。所以,要跨上降本的第二个台阶,采购人员需要具备更高的领导能力,以驱动跨部门协作。就降本潜力而言,该阶段大致影响产品成本的20%。为什么是20%,看了降本的第三台阶就知道了。

价值工程/价值分析(VA/VE)是供应链降本的第三个台阶,也是降本的最大潜力所在,因为产品成本的百分之七八十取决于设计,比如材料选型、技术规范、公差精度等决定了产品的成本。通过优化设计来降本,对于强势供应商的降本尤其重要。因为此类供应商出于技术或规模优势,谈判降价难度很高,只能更多地从优化设计来降本。

优化设计来降本在概念上并不难理解。例如为达到设计的目标成本,或者采购的年度降本目标时,供应商往往会提出设计优化意见,比如把铝皮机箱的连续焊接改为点焊(熟悉铝材加工的朋友都知道,铝皮焊接操作较难,容易出现次品,使用点焊可以提高产品的良率)。这是好点子,但是设计人员并不一定同意,因为影响机箱的美观。成本固然很重要,但设计完成后,那主要就成了采购的任务。出于风险规避和部门利益,技术人员往往不愿优化设计,便成了设计优化降本难以实施的根本原因之一。

那该怎么办?你或许说采购得与设计搞好关系。没错,所有的商业活动都是人与人的关系,不管是公司内还是公司外。但是,在大公司,一旦涉及到部门协作,人情的力量是有限的,任何事情靠关系都没法持久。作为采购经理,你跟一些骨干设计人员关系不错,他们帮你优化设计来降本,一次、两次尚可,次数多了就是问题,因为他们的主要任务不是降本;他们还有别的更重要的任务,例如开发新产品、解决客户的质量问题等。他们理解优化设计来降本的重要性,但对不起,他们的主要任务不是做这些。要解决这个问题,就必须从绩效考核来着手,把降本目标放进设计人员的KPI里,例如年度降本的40%归设计、30%归质量、30%归采购。但是,光有绩效考核还不够,采购必须发挥领袖作用,把公司内部的力量整合起来,与供应商一起推动流程改进、设计优化来降本。

跨越降本的三台阶的过程就是跨部门、跨公司协作的过程,采购扮演的是领袖角色,其作用至关重要,这是由其介于公司与供应商之间的窗口位置决定的。但是在现实中,"小采购"忙于打杂而疏于管理,领导力方面就更是先天不足,没精力、没能力上升到降本的第二、第三个台阶。既然没法驱动别的部门从生产/交易流程、设计的角度来影响那些更大的成本结构,为了实现降本目标,采购就只有在价格谈判上死磕,做利润转移的游戏,由原来的双赢,谈到后来的采购方赢、供应商输,直到最后的双输(供应商不赚钱,破罐子破摔,质量、交期问题不断,最终影响到采购方)。采购即使看上去拿到了降本,其实对公司的总价值是负的。

我们质量部门14财年也有了降本的KPI,不过所占比重很低,在我们公司这主要是采购的活

不过发现公司越来越重视降本的第2个台阶,就是在供应方实施精益生产,优化供应商的生产流程,减少浪费,最后双方分享降本成果,不过能否成功实施第2台阶的策略,还要看供应商是否配合,大部分的OEM厂商还是乐意配合,ODM厂商积极性就不那么高了,尤其是实力不俗的一些厂商

前几天读格鲁夫给经理人的第一课,和刘老师的观点是一致的:任何活动都是增加价值/消耗资源的,越早发现不合理的前置活动就越有效。套用句老话,早发现早治疗。

然而早治疗的难度在于,越早的环节越是涉及到多部门,如何能得到所有关键部门的认同与配合是非常困难的。个人的领导与协调固然重要,企业内良好的沟通机制与激励机制也必不可少,需要让其他部门认识到新措施有价值、可执行。否则协调不了其他部门只能着眼自己的一亩三分地下功夫,那么采购只能跟供应商砍价格了。

VA/VE的价格体现的越来越重要了,但是主导VA/VE是采购领导力的一个集中体现,这里面有各个部门的利益,有些时候还不一定有上司的支持。

看了这篇文章感触有两方面:

一是作者的理论水平真高;二是如何能在公司推行这套理论。

任何优秀理论的推广和实施都靠优秀的人来执行,不然,三个台阶的组织者和执行者都会因为道德风险做出“壁垒”,阻碍发展。

总之一句话,理论是死的,人是活的,活的人总是比死的流程难搞。

我们现在三个都在做,第二阶段做的相对最差,信息流是一个方面,产品流没那么顺,没有明确责任部门,第三级的降本速度要求快,供应商不愿快速跟进或难以那么好地配合,第一级二的降本切换供应商时量小的产品过多时新供应商的积极性难以保持。