供应链设计是对产品流、信息流和资金流的设计,和对公司职能部门、供应商、客户关系的协调,以优化供应链的效率,减小供应链成本,提升客户服务水平。

表面上,供应链设计是关系到公司大局的战略举措;实际上,它还是要落实到一个个的产品。不集小流,无以成江海;离开了具体产品,就谈不上公司层面的供应链优化。

在具体产品的供应链设计中,生产流程、效率因素、实力对比、财务、法规等都扮演重要角色。无处不在的公司政治、部门利益也掺和其中,供应链设计也往往演变成部门之间、公司之间的角力场。

案例背景

为降低成本,总部在北美的公司A决定全球采购,开发亚太地区的供应商B。但是,由于产品技术要求高,供应商B得依赖北美供应商C提供核心部件,然后深度加工,完成劳动密集型部分,交给公司A,由A卖给客户。

对于管理供应链的责任,供应商C不愿意承担,一方面因为供应商B是他们的竞争对手,另一方面也因为没有管理境外供应商的经验;供应商B愿意,即从C处买来中间产品,再卖给公司A在亚太区的分公司,但是A对B的管理能力却不放心。如果A自己来管的话,即向C买来中间产品,运到亚太分公司,卖给B,最后由B完工,但成本太高,因为A规模最大,间接成本高。更麻烦的是,供应商C几年前被A买下来,是公司A的一部分,搞不好会出现以前安然公司虚报营收的问题(详见后文)。

负责供应链设计的是产品寻源经理。一方面客户整天逼着要货,另一方面供应链中各方关系摆不平,理还乱。他连连抛出三个供应链设计方案,却一个接一个被高级管理层打回,弄得他一筹莫展。

三种方案

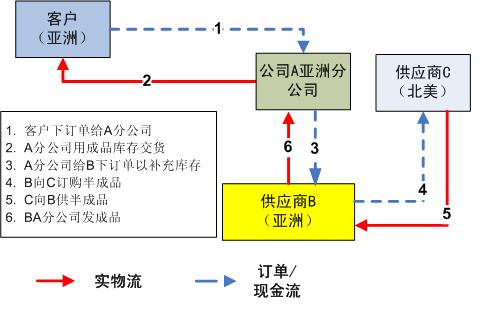

方案一就是让供应商B卖给C,再由C卖给公司A的亚洲分公司。这从供应链角度看最简洁。

问题有二。其一是供应商B的管理能力。这是一个亚洲供应商,粗放型经营,以价取胜,以量取胜。表面上看B要管理的是C,但实际上还得直接或间接地管理货代、航运、报关、本地运输等多个供应商,即从C到B的一整条供应链。从北美到亚洲,上万公里的供应链,涉及层层报关、空运、陆运,供应商B没有国际运作的经历,从业人员的英语沟通能力欠佳,的确是个问题。此外,产品的主要增值部分在北美供应商C,生产周期也长。如果由B来做主供应商,A的预测信息等就只交给B,B能否有效转达给C,以规划C的产能、进度等,还是个未知数。A可以敦促供应商B提高管理水平,但这不是一夕一刻能做到的,或许永远也达不到想要的水平;A自己插手,那则是在做供应商的事,负担很大。

其二是营收虚报的问题。C在卖给B时算一次收入,比如100万一年;A在卖给客户时又算一次收入,例如130万一年。因为供应商C是公司A的一部分,那么A的账面总收入就是230万,但实际总收入只应是130万,因为这100万算了两次。这正是当年能源巨鳄安然公司的卖出买进、虚增营收的路子,为财务法规所不允许。营收虚报上可以人工调整,但由于北美与亚洲的时区、财务规则、A与C的帐务差异等,调整过程挺复杂,尤其是进入量产后,产品进出频繁、交易很多的时候。调整不准确,过不了审计,弄不好就是丑闻,这对上市公司A来说,就是要命的事。

寻源经理是工科出身,没想到财务在供应链设计中竟然这么难对付。他也领悟到以前读过的一个全球采购案例中,英特尔公司的采购为什么得与财务手把手了。

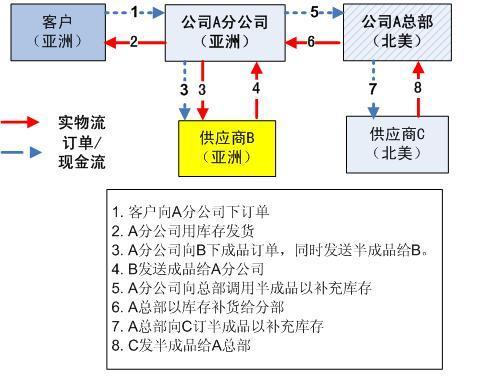

为避免财务风险,寻源经理推出第二套设计方案,即由供应商C卖半成品给公司A在北美的总部,总部再内部转移到亚洲的分公司,由亚洲分公司送到供应商B,完成深加工,最后发给客户。

这样做财务风险没有了,因为C与A之间算内部转移,不算营业收入。但问题是A的总部从产品流的角度讲不增加任何价值,却增加了不少交易成本。例如从C运到A,每件半成品运费好几美金,收入A的仓库,仓库外包公司收费几美金,发出总部仓库时,又得收费几美金,从北美到亚洲,运费成十美金。等到了亚洲分公司,一进一出,仓库手续费好几美金。这都是付给第三方的成本,一年就得数万美金。公司内部,采购、计划得两套班子,总部的计划负责总库,计划半成品的采购进度,由总部采购员执行;亚洲分部重复同样的事,不过计划与采购的对象是成品。从供应商管理角度讲,这个方案要管理两个供应商,意味着价格谈判、产能规划、绩效管理等都得做两遍。相比方案一,方案二对公司A的工作量来说至少翻倍,但成本更高,因为增加的工作量是在北美,而北美的人工成本更高。

这还没完。方案二避免了财务上的人工调整工作,却带来计划上的问题。原来公司A的计划是基于销售数据的,半成品没有销售给客户,在计划系统里就没有销售数据,所以计划系统就没法自动、系统地规划半成品的采购进度。成品的销售历史倒是有,但没法在系统里自动转化为半成品的计划。这就意味着人工调整。这样潜在的风险要么是半成品积压过多,要么断货,都是典型的计划问题。

当然,有人会问,为什么供应商C不把半成品直接卖给A的亚洲分公司呢?原来是国际贸易中的税收因素在作怪。如果分公司直接买,就得多交税。公司A的年销售额达二三十亿美金,这么大的规模,还没法有效解决看上去很基本的财务与税收问题,让工程背景的寻源经理唏嘘叹息,但又不得不承认现状,另想高招。

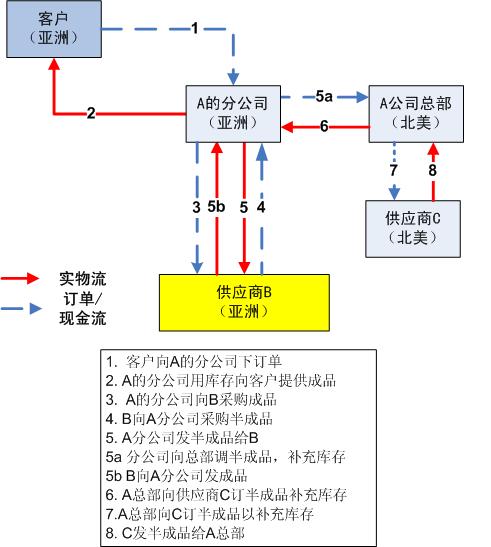

方案三就着重解决计划问题,有点"头痛医头,脚痛医脚"的味道。为了让计划系统有半成品的销售数据,方案三把供应商B当作客户,先把半成品卖给B,再把成品以另一个零件号买回来。补丁打得越多,漏洞往往也越多。细心的读者已经发现虚报营收的影子,因为半成品卖给B与成品卖给客户的过程中,半成品的成本两次算入营收。而且与B的买卖过程中,B得下订单给A,A又得下订单给B,围绕这两个订单又增加了不少活儿。产品寻源经理看到过一篇文章,说围绕一个订单的管理成本是100美元,他认为那有点太高,不实际;但就算是十块、二十块的话,一年光这一点就得上万美金,再加上方案二中的成本,供应商C的价格优势也所剩无几了。

独特案例后的共性

这个案例有点独特,不是每一个供应链都有这么多的独特问题,尤其是营收虚报方面。但是,它反映出的共性是如何优化产品流、信息流和资金流。这三条流的设计是供应链设计的核心。

产品流就是产品的具体流动,例如案例中的半成品是否得通过总部,是否在亚洲分部与供应商B之间倒手。产品的移动、存储意味着成本。移动距离越远,中断点越多,存储时间越长,意味着运输、仓储、库存的成本也越高。方案三毫无疑问成本最高,就是因为供应链的中间环节太多;方案一的物流成本最低,因为供应链最简捷。

但是,方案三却解决了方案二中的信息流问题。方案二中的计划部分不能自动化,因为成品的销售数据不能自动为半成品的计划所用,信息流在这里中断。方案三增加了一道手续,即把供应商B当作半成品的客户来处理,以自动产生半成品的销售数据,让计划需要的信息流通畅。但是,代价是增加产品流成本并带来资金流问题。另外,从信息流的角度讲,方案二和三中的两个供应商都能直接跟公司A接触,离最终客户的距离都较近,所以信息流通更通畅,"牛鞭效应"相对小于方案一。

财务、外贸、税收问题属于资金流范畴。虚报营收是重复计算资金流入,双重关税降低利润,而A的亚洲分公司不能直接向C下订单则对资金流意味着"此路不通"。国际供应链管理中,资金流带来的问题不见得比产品流小。欧洲共同体、北美贸易区的建立,在打通产品流的同时也是为打通资金流。例如这个案例放在欧洲共同体,很多问题就不成问题,供应链也就更简单。此外,在这个案例中,方案一对供应商B的资金流潜在影响最大。公司A的标准付款周期是45到60天,而C的标准收款周期是30天,这就意味着B得垫资15到30天。对一个小公司来说,这样的资金积压可能影响现金流。但是,有趣的是,供应商B还是愿意承担这个责任,因为这样他们的账面营业额更大:假定A得付给C 1000美金,给B 200美金,方案一里B的账面营收是1200美金(尽管1000美金转手给了C),而其余两个方案则是200美金。当然方案一也降低了B的账面利润率,但对一个处于快速增长阶段的公司来说,营业额比利润率更重要。这也说明在供应链里,各方的利益诉求并不一定相同。有些看上去挺不合理的东西,往往有其存在的原因。供应链经理的任务就是理解并巧妙满足这些需求,同时兼顾供应链的效率与公平。

产品、资金、信息流都最优很难实现,有时候就根本不可能。例如方案一要求财务部门每月人工调整营收,也意味着采购部门得花大力气管理、帮助供应商B,增加他们的工作量;方案二解决了财务问题,却增加了采购、计划和物流部门的工作量;方案三解决了计划问题,但采购、计划的工作量没减轻,却又带来财务问题,因而最不可行。那么,三流之间就得寻求妥协方案。于是供应链设计就成了部门之间、公司之间的角力场。

那么,什么样的供应链设计最好呢?那就是三流整合中,综合成本最低、综合效率最高的方案。很多时候很难决定是否成本最低、效率最高,那就得广泛参考各方意见,尽量权衡各方利益,凭经验选定方案了。这对供应链设计人员的资质、经历、对三条流的理解要求挺高。看上去挺战略层面的供应链设计,其实更多的是对细节的处理。

这段时间的金融危机,对全球经济都很有影响,刘老师能否写一篇有关金融危机对中国采购的影响的文章让我们拜读和学习一下,谢谢

下次能不能专门讲一下TCO的问题,到底采购全成本如何计算?我们都说不能仅仅考量价格,那其他的质量成本,生产成本,交付延迟带来的成本如何折算进去,如何比较,这个恐怕是大家都普遍关心的问题。

I also feel, in supplier management, we can easily fall in the trap of pure pricing. When we talk about TCO, the problem comes out on how to evaluate it and how to compare it with the visible price cost. Thanks!

对于CTO的问题,即采购全成本的计算。我提出一点自己的想法,抛砖引玉,希望大家一起讨论。

首先,将CTO分为总的2个部分,一是可以直接计算的部分,二是不可以直接计算的部分。这个很关键,直接计算的部分我就不讲了,重点讲一下间接计算的内容。要将这个不可计算的部分项目分清楚,哪些是质量成本,哪些是生产成本,交付延迟。将这些项目全部先列出来,所有影响到CTO的成本因素进行分类。

其次,分析整体供应链的绩效指标,找出这些因素和指标之间的关系,这是一个有趣的过程,分析过程中你会发现有一些我们想当然的认为重要的指标其实不是关键指标,这个和公司的战略有关系,每家公司的情况都不同。要通盘考虑,从不同的维度考虑。

最后,对原来的关键因素建立指标,并且要进行量化。以后再系统中对这些指标进行监控。

这个过程很复杂,要公司的高层决策并且主导,要不然很难建立。因为这个指标的建立要通盘考虑才可以完成。

下面是我原来在美国驻深圳的采购中心的一个案例,供大家参考。

我原来在美国公司在中国深圳的采购中心工作,主要负责采购项目管理,包括供应商的开发,产品开发,生产监控和交付。期间我们遇到一个问题,就是新开发的产品老是不能按时交付,这对于公司在美国的销售影响很大,当时就是不停地怪中国的供应商交付不及时,不停施压。但其实中国供应商已经为我们开了绿灯了,都是优先生产的,后来我仔细分析整个流程,从产品设计到交付。我发现美国有一个工程师设计时有一个奇怪的现象,就是会提一下小的改动建议,这些改动都不大,但影响到供应商的交付,我们的供应链指标里面对于这些没有大改动的工程变更进行监控,后来我发了邮件给美国客户,告知他们分析的结果。他们在分析了我的报告后再系统中加了一个监控指标,即改动次数。不管是否是大的变动还是小的变动。以总次数作为衡量指标。在这基础上去优化设计流程,当这个指标纳入监控指标后整个流程就很顺了。后来这些问题就很少发生了。

第二套方案和实际公司很不符,在于2点:

(1)供应商C不需要把实物物流发给A公司在北美的总公司,而是A公司总部在接到亚洲分公司订单后,直接让供应商C将实物物流发给亚洲分公司。那么就不存在多处的实物转移物流成本。

(2)在订单和信息处理上,一般做法是A亚洲分公司接到订单后,直接将订单发给美国总部,直接由总公司进行规划和调度,那么也不存在2次规划问题。一般跨国企业的分部相当于都是办事处性质。

这个案例做法非常特殊,不太符合我所知的流程。请问您是什么原因?是因为所在的企业所在的行业不是按订单生产吗?是完全生产出来然后销售库存吗?如果是这样,请问这是一个什么性质的行业?

这里有财务控制上的限制,例如北美总部和亚洲分部分属不同的财务系统,库存实际上归属不同实体(尽管都是同一个公司)。再就是部门利益的因素。供应商C不愿意跟供应商B打交道。而且C有后台,也拿它没办法。所以,供应链设计往往是平衡各方的需求,不管是正当的还是不正当的,跟公司政治打交道。

刘老师,这个案例想了很久想不出好的设计方案,您能不能给出一个您的想法呢?

刘老师,我有一些疑惑。

关于案例背景,B是亚太地区的深加工企业,A公司对B管理能力不放心之处、究竟是什么呢?假如不放心,可以不从B购买。

第二点,供应链管理,既然是B从C买东西,那么就不应当是C是否愿意管理B,这个逻辑我没想明白。

第三点,终端客户在亚洲,这个前提应当点明(看图说话)。

最后,方案一中B卖给C,那么实物流应该是C先出半成品给B,再由B加工后出给C。

B公司便宜。A是最终客户,C是原厂供应商。C的质量好但价格高,B是A在本地开发的竞争对手,便宜但质量风险高。A希望C来“收编”B,降低质量风险,同时能拿到一定的降本。当然A在政府的驱动下,也有本地化也就是用本地供应商的责任。