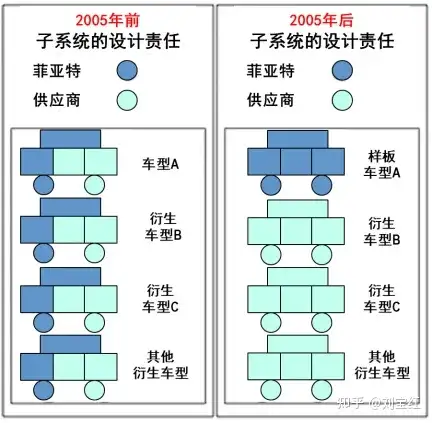

菲亚特是意大利的汽车制造商。过犹不及。在这个案例里,我们会回顾菲亚特的外包历程,探讨外包过度是如何影响菲亚特的核心竞争力,以及菲亚特是采取什么样的措施来补救的。

-

因为缺少关键零部件层面的知识,就很难理解系统的知识; -

不能深度理解各系统的技术,就很难集成不同的系统; -

离开了对各系统技术的深度理解,就很难平衡不同系统之间的性能和成本。

【1】这部分参考了两篇文章:(1) What happens when you outsource too much, by Zirpoli, Francesco and Markus C. Becker, Sloan Management Review. Vol. 52, No. 2, 2011. (2) How to avoid innovation competence loss in R&D outsourcing, by Francesco Zirpoli and Markus C. Becker, California Management Review, March 27, 2017.

评论