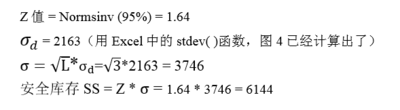

我们知道,安全库存是应对不确定性的----对于需求和供应的不确定性,供应链的自然应对就是放安全库存。安全库存有三个驱动因素(如图1):(1)需求的不确定性,比如平均需求是每周100个,但有时候是120个,有时候是70个;(2)供应的不确定性,比如供应商的标准交期是4周,但有时候都5周了,货还没有送来;(3)有货率的要求:有货率要求越高,就得放越多的安全库存来应对。

图1:安全库存的驱动因素

图片来源:http://elearning-examples.s3.amazonaws.com/Safety-Stock/player.html

对于安全库存,很多企业的做法是凭经验一刀切,设定一定天数的用量作为安全库存,比如A类物料放3周的量,B类物料放2周等。这些经验值凝聚着组织的很多智慧,简单易行,好沟通,不能一棍子打死;但是,一刀切注定有一刀切的问题。比如同样是A物料,但需求的不确定性不一样;或者同样的供应商,但不同的工艺下,供应的不确定性不一样;同类的产品,同样的供应商,同样的补货周期,但对有货率的要求不一样,这都会要求有不同的安全库存。一刀切的结果呢,注定是有的切多了,有的切少了,造成过剩的过剩,短缺的短缺,短缺与过剩并存,都是典型的计划问题。

那解决方案呢,就是量化需求的不确定性、量化供应的不确定性、量化有货率的要求,来计算安全库存。在实践中,供应的不确定性比较难以量化,比如有时候我们给供应商一个大订单,让分次送货;或者我们给供应商订单,又要求他们推迟交货等,都导致没法客观统计订单的交付周期。还有,如果跟供应商建立VMI、JIT的话,就根本没有订单,自然就没有简单、可靠的方法统计交付周期了。所以,我们往往假定供应周期是确定的,而在量化需求的不确定性、有货率的基础上,适当加以调整,比如多放几天的量,作为最终的安全库存[1]。

第一步:量化需求的不确定性

我们首先来量化需求的不确定性。简单地说,需求的不确定,就是我们能不能有效预测。当需求难以预测时,预测的准确度就低,实际需求与预测之间的误差就大,我们就得放越多的安全库存来应对。在数理统计上,我们用"标准差"来量化需求的不确定性[2]。

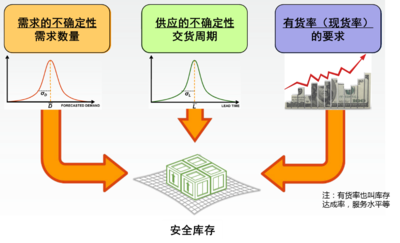

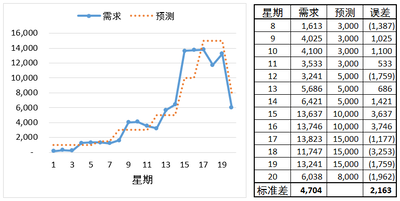

对于具体的产品,我们找到过去一段时间每期的预测和实际需求,计算两者之间的误差,围绕预测误差求其标准差,如图2,就能量化需求的不确定性。标准差越大,表明需求的不确定性越大,因而要放更多的安全库存来应对。这里有个基本假定,那就是需求历史的代表性,即过去和未来需求有一定的重复性。此外,我们也假定预测误差符合正态分布[3]。

从数理统计的角度看,为了让标准差的可靠性高,我们一般要求30个以上的数据点。但是,在实际操作中,我们往往没有那么多的数据点。我会尽量不要少于13个,这是一个季度的需求历史,按周统计。如果低于10个数据点的话,我会对统计结果非常谨慎----试想想,如果要画一个像样的正态分布曲线,你也至少得十几个点吧,从数理统计角度描述也是同样的道理。

图2:量化需求的不确定性

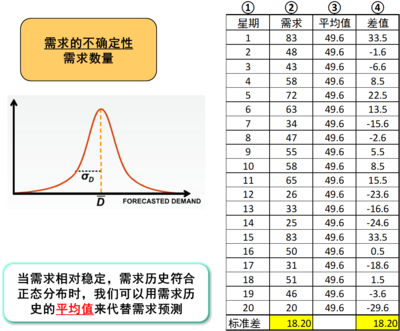

当需求相对稳定,需求历史本身符合正态分布的时候,我们可以直接围绕需求历史来求标准差,作为需求的变动性量化指标,如图3。这其实相当于把平均值当成预测,预测误差等于实际需求与平均值的差异,围绕差异求标准差。这种方式的好处是简单直观,容易理解,不用保留需求预测历史。

让我们实际演算一下来说明。如图3所示,第②列是过去20周的实际需求,第③列是过去20周需求历史的平均值,第④列是平均值与每周实际需求的差值(误差)。看得出,围绕第②和第④列求标准差,两者的结果完全相同。这就是说,我们可以求需求历史的标准差,用它来量化需求的变动性。

图3:需求相对稳定,符合正态分布时,需求的标准差就是其不确定性

正因为图3的情况简单,更容易计算标准差,所以被很多人滥用。比如有些需求有明显的趋势或者季节性,需求历史本身是不符合正态分布的,如果你预测的话,你也不会简单地用一段历史需求的平均值作为预测值。这时候,我们要回到图2中的方法。如果你以前已经在预测,那就计算每期预测与实际的偏差,围绕多期的偏差来求标准差;否则的话,你可以用以后要用的预测方法,复盘预测过去一段时间的需求,来计算误差及其标准差。

这里的假设是,特定的预测方法会有误差,而在历史上的误差与未来的误差整体上一致,也就是说,误差的历史有代表性,错的方式差不多。这就如员工A做事一直很仔细,差错很少,你以后也不会花很多时间检查她做的事;员工B有点马大哈,差错较多,你以前花了很多时间,以后也会花很多时间来检查他的工作----你都在假设两个员工的差错(误差)有延续性,过去的历史可以代表未来。

让我们看一个具体的例子。

如图4,这是很多人经常问我的:需求呈现明显的趋势或季节性,安全库存该怎么设置?这时候,你不能简单地摘取过去一段时间的需求历史,求其实际需求的标准差来量化需求的变动性----那样的话,需求的标准差会很大,比如在这个案例中是4704,导致我们高估而多放安全库存,造成更大的库存风险。

合适的做法是摘取一段需求历史,比如8到20周(13个数据点),找到每周的预测(如果没有的话,我们可以复盘,用以后要用的预测方法,来复盘这段时间每周的预测),计算每周的预测误差,围绕误差计算标准差,这个例子中是2163。然后,基于这个标准差计算安全库存(具体的计算稍后详介绍)。

要记住,因为需求变动,所以预测不准,安全库存的一大任务是应对预测的不准确,即预测的误差。所谓的需求变动性,是相对预测的变动性,表现为预测的误差。这就是为什么这里要围绕误差求标准差。当然,这里或许有人会问,那么这里的预测是怎么做出来的?这就又回到第一章的内容:先清洗需求历史,消除促销等不可重复活动的影响,得到基准的需求历史;基于基准的需求历史,选用合适的预测方法,做出基准预测;另行预测未来促销活动等能带来的需求,叠加上去,就得到总的预测;然后计算每期的误差,围绕误差计算标准差和安全库存。

图4:需求呈现明显的趋势、季节性时,如何量化需求的变动性

第二步:量化有货率的要求

接下来我们量化有货率的要求。有货率也叫现货率、库存达成率、服务水平等。简单地说,就是需求来了,库存能够现货马上满足的概率。如果不设安全库存,光靠预测来驱动供应的话,有货率是50%。直观地解释,假定预测是每天100个,供应也是每天100个,一半儿的情况下,实际需求会超过100个,我们没法完全满足;一半儿的情况下,实际需求会低于100个,我们能够完全满足,这就得到50%的有货率。

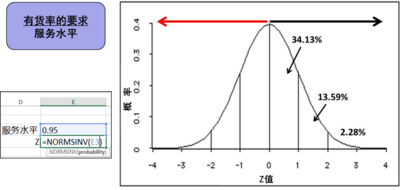

如果要提高有货率,那就得增加安全库存。如图5示,增加一个标准差的安全库存,有货率提高了34个点,达到84%;再增加一个标准差的安全库存,有货率提高了14个点,达到97%;增加第三个标准差的安全库存,有货率提高了2个点,达到99%多。你马上看出,安全库存的边际效应在递减,为了达到最后几个点的有货率,需要投入很多的安全库存,投入回报太低。所以,对于追求100%的有货率,如果你是销售,可以原谅;但作为供应链职业人,则是不可原谅。

反过来看,如果我们想达到特定的有货率(服务水平),需要放多少个标准差的安全库存?我们可以反算出来:Excel中有个公式normsinv()(见图5),能帮助我们做这样的换算。这就是在量化有货率的要求。简单地说,有货率对应相应的有货率系数,两者之间是1对1的关系,有货率要求越高,这个倍数越大;反之亦然。在数理统计中,这就是在计算正态分布的Z值,也可以通过查正态分布的表格得到。

直观地说,有货率可以折算成一个系数(Z值)。有货率越高,这个系数越大,不过两者不是简单的线性关系。

图5:量化有货率的要求

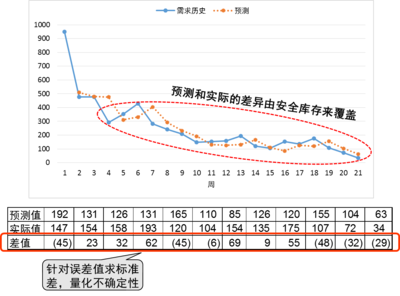

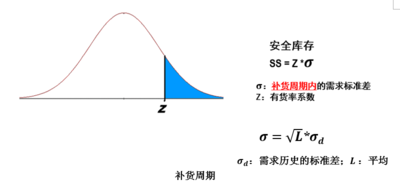

第三步:计算安全库存

在量化了需求的不确定性,量化了有货率的要求后,安全库存的计算其实挺简单:需求的标准差乘以有货率系数,就是安全库存。特别要注意的是,这里的标准差指的是补货周期内的标准差;而我们在图2和图3中计算的标准差呢,一般是以1周或1月为单位。如果两者不一样,我们要做一定的转换,在图6有详细的公式,但要注意在转换的时候,时间的单位要一样,比如需求历史的标准差是按周计算的,那么补货周期也要换算成周。

比如需求历史、预测误差是按周统计,而补货周期是28天的话,该公式就是把每周的标准差转换为每28天(4周)的,后者是前者的倍(注意时间的单位要统一,如果用就大错特错了)。这也符合常识:补货周期越长,补货周期内的不确定性就越大,需求的标准差也就越大。这个倍数是开根号的关系,而不是一对一的线性关系,从数理统计学的角度可以证明----如果时光倒流到90年代初,我在大学里学习数理统计,还可以现场证明给你看;如今我虽廉颇未老,不过对数理统计的很多细节,却是不能推演了。

图6:安全库存的计算公式

让我们回到图4中的例子,假定该产品是由供应商加工,采购提前期是3周。假定期望的有货率是95%,我们可以在Excel中计算该产品的安全库存:

计算出来的安全库存是6144个,意味着基于这样的需求历史,和我们预测需求的能力,我们需要设6144个安全库存,才能做到95%的情况下一有需求,我们马上有现货。对这个例子中的供应商来说,我们要给他们提前期内的预测,比如从第8到10周的3周,每周5000个,同时保持6144个的安全库存。所以我们的"毛需求"等于5000*3+6144 = 21144个,减掉在库和在途的库存,得到净需求,就是给供应商的订单。

安全库存的计算本身不难,关键的是我们要计算:通过量化需求的不确定性、量化有货率的要求,基于数据分析,计算出安全库存的数值,然后再根据具体情况,做适当的调整。比如这是个新产品,需求相对旺盛,呆滞风险很低,我们可以考虑多放点;相反,对于生命周期末期的产品,我们可考虑少放点。看得出,安全库存的设置也遵循"从数据开始,由判断结束"的决策方法论。

对很多企业来说,产品动辄几百几千,规格、型号众多,中心仓、前置仓众多,凡是放库存的地方,十有八九都有安全库存。那么多的库存点,没有人知道地比数理统计还多,能把那么多的安全库存设置地更合理。当然,这些公式要求的前提,比如正态分布,我们不一定能完全满足,但这样的计算至少给我们一个相对可靠的起点,让我们来调整。不然,我们就只能完全靠判断、拍脑袋了。要知道,数理统计就是基于大数据,更加科学地取代我们拍脑袋。

对于很多读者来说,平日可能是按照经验值来设定安全库存,比如A类物料放两周,C类放3周的安全库存等。这不科学,但我想补充的是,这种做法也是整合了很多历史经验,包括你们所吃过的苦、受过的罪----比如太多导致的过剩,太少导致的短缺。所以,对于这些经验值,也不要一棍子打死。一方面,有些产品不符合上述公式对正态分布的假设,在我们找到更合适的公式之前,还得靠老经验来计划;另一方面,这些经验值也可以帮我们初步判断,我们按照公式计算出来的安全库存是否大错特错。

对很多人来说,刚开始用这些公式,会经常有这样那样的问题,比如公式套错,数据整理有问题,公式的基本假定没满足,导致计算的结果跟经验值会大相径庭。这很有可能是我们算错了的信号,要特别重视。毕竟,你作为一个企业,多年这么做下来,现在做的是有原因的,也是有一定的合理性;如果新的方法让老的方法看上去非常不合理,那八成是新的方法有问题。

看上去对不对?这是另一种形式的"从数据开始,由判断结束"。尊重自己的直觉。如果你觉得错了,那八成是错了。

评论