供应链是从新产品开发开始的。重资产的很多决策,也是在新产品开发阶段做出的。新品的不确定性大,在决定重资产投入时要深思熟虑,慎始如终。很多重资产决策,一旦轻率做出,就逆转无望,没有赢家。

科尔尼是全球知名的咨询公司,在采购和战略寻源领域尤其突出。他们开发了一个模型,从制造战略的角度出发,应对新产品的自制还是外包问题。

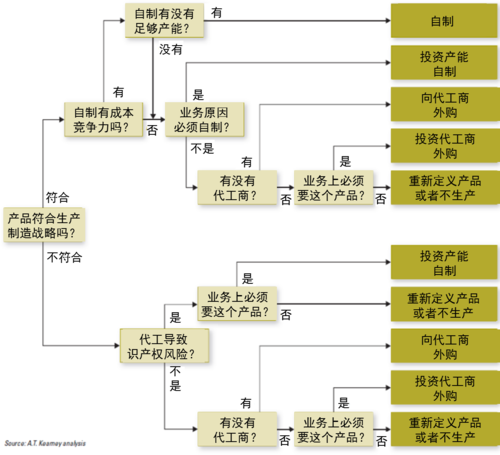

如图1,在科尔尼的决策树中,我们要回答6个主要的问题,来决定新产品是自制还是外购。

问题1:是否符合制造战略[1]?

不能简单地因为有产能,就自制,那容易陷入用一个错误弥补另一个错误的恶性循环。比如以前做了错误的决策,自制本来该外购的产品;产能当然要安排点富裕量,为了用掉这点多余产能,就自制下一个本来该外购的新产品;业务多了,有了新的瓶颈,产能不够了,就增加产能;增加产能当然会留点富裕,那就为自制更多的产品埋下伏笔。这有点像"小熊分饼"[2],在"路径依赖"下,就这么一路自制下去,是企业在重资产和外包上常犯的错误之一。

路径依赖造成的"错误链",越早打断越好。这就是为什么企业要有明晰的制造战略。有产能,让工厂忙着,并不能成为自制的理由----没有技术含量的产品,供应商可能更便宜,更有竞争力,自制的话分散管理资源,影响聚焦核心竞争力。相反,难做,老是有问题,也不意味着就得一定外购。比如新技术刚开始的时候,都要经历学习曲线,而且更可能是核心竞争力。如果外包的话,除了丧失核心竞争力外,还要冒供应商做得更差的风险,因为有些问题是没法外包的,比如新工艺、新技术的学习曲线。

对于想改变重资产的企业,在新产品上,更应该从"哪些东西要自制"开始,默认其余的都是外包。这就是说,在企业的制造战略上,要清晰地说明哪些做,其余的都是不做,而不是相反。要知道,公司越大,诱惑也会越多。制造战略表面上是决定该做什么(自制),其实更重要的是决定不做什么(外包)。

比如像富士康这样的代工企业,战略就相当明确:不进入客户的业务。想想看,富士康给苹果代工那么多年,生产了那么多的手机,自己推出手机品牌的话,估计比这世上大多数手机公司都要做地好。相信他们也有过很多这方面的诱惑。但这与代工的主流业务相悖,对客户的影响深远,所以属于富士康的"不做"清单。

再比如有的公司,不管业务量有多大,就是不进入零部件的制造领域。而另一些公司呢,本着"肥水不流外人田"的思路,一旦业务量达到一定水平,就自制那些零部件。这就造就了一些"奇葩"企业:对外宣称是高科技,开发最顶尖的技术;到公司一看却是个代工商,养着几千几万的产线工人,管理层的很多精力都花在产线上了。结果资产越来越重,投资回报越来越低。问为什么要自制,答曰自制的成本更低。那么标准的产品,那么多的供应商,他们的规模效益更好,为什么单单就你的成本优势更明显?很简单,你算错了帐呗,比如忽视那些隐形成本。

图1:科尔尼的自制还是外购决策树

来源:Make vs. Buy Revisited: Reassessing your company's manufacturing strategy, AT Kearney

这就到了问题2:总成本是不是最低?

如果经受不住诱惑,自制了本来该外包的产品,你往往会发现,自制的总成本更高,如果你的成本核算靠谱的话。如果这新产品符合公司的制造战略,但总成本高于外购的话,那八成意味着制造战略本身有问题,比如在标杆研究中,错误地高估了没有竞争力的制造能力,企业需要调整制造战略。也就是说,新产品的自制还是外包分析,也是个回顾、检验和调整制造战略的机会。

即便符合制造战略,并不意味着一定要自制,因为这还取决于问题3:是否有产能?产能不足,如果要增加的话,可能触动临界点,成本出现阶梯性的跃升,比如购置新的设备,增加新的厂房,但这新产品的量又填不满新增的产能,整体产能利用率下降,那外购可能是更好的决策。

产能不够,是不是就意味着一定外包?不是,因为这还得看问题4:有没有合适的代工商?即便有合适的代工商,还有一道考验,那就是问题5:知识产权能否得到保护?在供应链战略上,你最不想看到的就是培养个竞争对手,知识产权、商业机密等都是外购的重要考量因素。在有些北美公司,知识产权保护有一票否决权,因为涉及公司的核心竞争力。

最后,如果既不适合自制,也没有合适的代工商,是否有特殊的业务需要,必须制造这个产品?这就是问题6。比如这新产品是给战略客户的,亏本也得做,那就要么自己投资产能自制,要么投资代工商外购(比如给代工商买设备)。否则的话,就要及时止损,放弃该新产品,或者重新定义、重新开发该产品。

上述的逻辑,在图1的决策树中还有更多的细节。仔细研究,你会发现这个决策树的逻辑相当严密,很好地总结了新产品外包决策中的各种可能性。

简单地总结一下:如果一个新产品符合企业的制造战略,成本上有竞争力,也有产能,或者虽然不符合制造战略,但有知识产权风险,那就自制;如果不符合制造战略,知识产权的风险可控,代工商的绩效有竞争力,那就外购。再加上几种中间状态,新产品有下述几种可能:

- 自制;

- 产能不足,投资产能自制;

- 外购;

- 投资代工商,外购;

- 放弃或重新开发产品。

对于第4种情形,要知道,如果不符合自己的制造战略,自制没有优势,供应商也没有产能和意愿的话,那么投资代工商,比如给他们买设备,支付启动费,买断产能一段时间等,也可能比自制更合算。或许有人说,自己添置些设备,那最后还能落下来归自己啊。这是典型的小农思想:你咋就不想想,伴随着那些设备,要雇那些人,你得让他们忙着,吃喝拉撒,后面的事情还多着呢,还不要说业务不好的话,这些人该怎么安置。

或许有人还会说,我们已经有一堆工厂,一帮产线工人了:一只羊是放,一群羊也是放,多几只又怎么样呢?话虽这么说,还是要看多的是什么样的羊了:上面第4种情况的"羊"往往属于"食之无肉,弃之可惜"的对象,比如需求小,不确定性大,复杂度也高,重资产的投资风险高,有还不如没有。要知道,在重资产上,做加法很容易,所以要自律;做减法很困难,所以要慎始如终。

对于第5种情形,放弃产品,及时止损也是一种选择,否则容易陷入用一个错误来弥补另一个错误的恶性循环。比如有的企业开发了新产品,各种成本加到一起,达不到目标成本,市场上没有竞争力,就拼命向供应商压价;供应商一分钱一分货,最终牺牲质量,导致产品的竞争力更低;产品越没有差异化优势,价格就得越低,也意味着供应商得降更多的"本"。就这样,不停地用一个错误纠正另一个错误,陷入恶性循环。

这里的根源在于那没有竞争力的产品,就根本不应该投产。当然,这也经常跟重资产投资过度不无关系:工厂那么多的产能,闲着可是要命的事,这产品虽然不赚钱,但至少可以分摊部分固定成本啊。这是让重资产绑架了的典型场景。

供应链是从新产品开发开始的。重资产的很多决策,也是在新产品开发阶段做出的。新品的不确定性大,在决定重资产投入时要深思熟虑,慎始如终。很多重资产决策,一旦轻率做出,就逆转无望,没有赢家。

很多上下游扩展的公司,应该都进行过类似评估把?这个模型能否有效避免错误,值得考量。