从公司层面评估整个生产、仓储、配送等重资产网络,基于成本、服务、质量等对网络进行优化,以期望从更高层面影响成本和其他绩效。

在产品层面,企业一般是从具体的产品开始,比如尺寸在多少以内,公差在多少以下的铝制件外包,其余的自制等。但问题是,这些产品外包后,工厂的业务量变得更小,重资产的固定成本摊销就更高,让更多的产品丧失竞争力。所以,外包很快就由具体的产品,转移到产线、工厂的关停并转,这就是结构性外包。

结构性的外包,其实是从公司层面评估整个生产、仓储、配送等重资产网络,基于成本、服务、质量等对网络进行重新优化,以期望从更高层面影响成本和其他绩效。相对于订单、产品层面的"小打小闹",这是做出结构性的变化,从更高层次来影响成本,所以称为"结构性外包"以示区别。

结构性外包也包括业务流程的外包,比如财务、会计、物流、人事管理等。这些在资产上虽然不一定有多重,没有多少资产相关的复杂度,但流程上复杂度更高,会显著地影响到企业的运营,这里讲的整体方法论也适用。

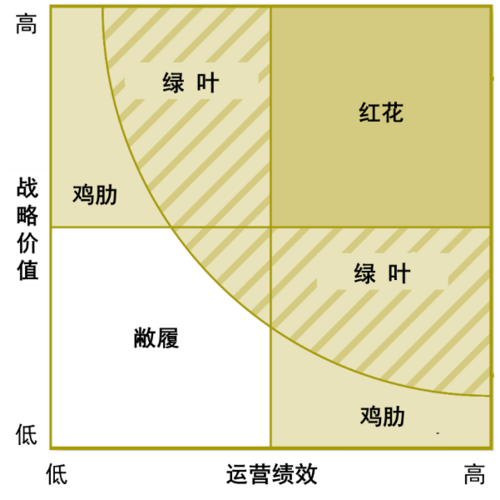

结构性外包是大手术,要基于对现状的全面评估。我们这里就生产设施的外包为例,介绍科尔尼咨询公司的四分法模型。如图1,该方法基于战略价值和运营绩效,把生产设施分为四类:红花、绿叶、鸡肋和敝履,指导企业的生产设施网络优化。

战略价值是一系列指标的组合(括号里是权重),主要评估生产设施的效益:盈利(25%),营收成长(15%),技术差异(20%),制造能力(15%),离市场的距离(10%),贸易因素(10%),宏观经济状况(5%)。简单地说,盈利能力越强,营收成长越快,技术差异化优势越大、制造能力越强的设施,设施的战略价值就越高。

此外还有三个因素,跟生产设施服务的市场相关,比如离目标市场的距离,当地的贸易因素(比如本地制造),当地的宏观经济状态等,是战略价值的辅助决策因素。这些因素对特定的国家与地区,比如发展中国家比较贴切,因为那些生产设施可能尚处于开发状态,盈利、增长、生产能力都还不行,但代表着未来,不能把孩子连同脏水一起倒掉。

图1:科尔尼对生产设施的四分法

来源:Make vs. Buy Revisited: Reassessing your company's manufacturing strategy, AT Kearney

对于运营绩效,科尔尼也定义了一系列指标(括号里是权重),评估每个设施的效率:加工成本(40%)[1],灵活性(20%),百万次品率(10%),按时交货率(10%),设备完好率(10%),产能利用率(10%)。整体而言,运营效率高的生产设施有以下特点:加工成本低、生产灵活性高,质量好、交付准,设备完好率和产能利用高等。

当然,跟任何打分方法一样,科尔尼对生产设施的四分法不会是完美的,但好处是有了同一套评估机制,让我们能够在众多的生产设施中"货比货"。基于上述对战略价值和运营绩效的定义,我们可以把生产设施分为如下四类:

- 红花:战略价值高,绩效表现好,是企业制造网络的核心构成,也是竞争优势明显、增长速度快的战略平台。"红花"是能生金蛋的鸡,贡献了企业的大部分经济效益,也消化了不良资产的成本。

- 绿叶:要么战略价值高,但运营绩效较差;要么运营绩效好,但战略价值较低,需要和"红花"配套存在。随着企业战略重心的转移和运营绩效的变化,"绿叶"可能升级为"红花",也可能降级为"鸡肋"。

- 鸡肋:要么是战略价值太低,要么是绩效表现太差。对于前者,除非企业战略改变了;对于后者,除非绩效得到实质性改变,"鸡肋"就成为关停并转和外包的对象。

- 敝履:战略价值低,绩效表现也差,需要尽快处理掉,释放资源来投入到回报更高的领域。

对于本土企业来说,稍微有点规模的往往在多个地区有工厂,建这些工厂的原因各种各样,比如人工成本,政策优惠,乡土情谊等。在爆炸式成长的过程中,整体产能短缺,或者说供应赶不上需求,特别是盈利尚好的情况下,企业注意力一般会聚焦营收,建了大量的产能;当经济增速放缓,行业产能饱和的时候,销售端赚不到更多的钱,供应端的成本压力就更大,优化生产设施的布局就上了雷达。

这时候,对现有的生产网络做通盘分析,决定哪些是长期持有的战略资源("红花"和"绿叶"),哪些需要快刀斩乱麻地剥离("敝履"),哪些需要改进,改进无效就关停并转("鸡肋"),能结构性地影响到企业成本和竞争优势,是企业和供应链战略的重要组成,也指导后续的资源投入。

比如对于"红花",企业要继续投入资源,最大化产出,要优先投入新产品到这样的工厂;对于"鸡肋",要力求改进,如果改进不了,就剥离,要投产新产品的话得非常谨慎;"敝履"类的产能要尽快剥离,不但不能投入新产品,老产品也得外包。

类似的模型也可用在技术、工艺上。比如特定的技术、工艺要不要保留?要的话保留在哪个工厂?同理,这都取决于该技术、工艺的战略价值和绩效表现。有的技术、工艺虽然有战略价值,但并不一定要在每个工厂都有,否则的话可能太分散,降低规模效益。有的技术、工艺在工厂A可能是"红花",但在工厂B可能属于"鸡肋"甚至"蔽履",那就考虑从工厂B剥离,交给更好的工厂做,甚至纯粹借助第三方。

重资产网络的评估是个动态过程,需要定期进行,比如每两三年做一次。有些原来不合适的外包对象,等环境改变了,也会变成合适的外包对象;有些原来外包了,内外环境改变了,现在也可能变成自制。外包分析不但要着眼现在,而且要评估几年后的成本,以确定最合适的外包对象,调整外包战略。

下面,我们用科尔尼的四分法模型来分析京东物流。

先看战略价值。就利润率来说,京东物流的盈利能力低,表现在多年亏损上;就业绩成长来说,京东物流在前些年助力京东零售的快速增长,这几年的增速则明显放缓;技术差异化优势我不能评估,但仓储物流整体上不算什么"火箭技术" ,没看到几个企业在走技术差异化路线,虽然京东、亚马逊时不时地拿无人机、人工智能什么的博眼球,但大部分时间,物流不是天上飞,而是在凡间走,是个技术含量相对有限的活。

再就运营绩效来说,京东物流的质量好,按时交付好,服务也不错----我的几本书都在京东自营的网站上有卖,几万个评论中,有很多关于京东物流的好话。但是,垂直整合下,需求单一,规模效益不足导致单位成本高,资产利用率低,京东物流在成本上没有优势。它的综合运营绩效呢,应该算是在特定领域有竞争优势,比如产品毛利高,需要且能够承受高成本、高服务水平的物流服务的企业;对于一般的企业来说,看不出京东物流的整体价值会比那些第三方物流有竞争优势[2]。

这些都决定了在构建伊始,京东物流充其量就是"绿叶",是京东零售成长的助推器,而不是"红花",也不可能成为"红花"。随着京东零售的增速放缓,这一助推器的价值也不复存在,京东物流的风险就是"鸡肋"化,独立核算和剥离就成了自然选择。

亚马逊物流也类似,当前对亚马逊电商的增速作用明显,也被亚马逊的投资者认可,尚能充当亚马逊的"绿叶"。我不认为亚马逊能显著改善自建物流的综合能力,跟联邦快运、UPS等竞争。2020年,亚马逊退出从商家到消费者的递送业务,就是因为他们自认没法跟联邦快递、UPS等行业巨头竞争[3]。继续持有下去,有朝一日成为"鸡肋"也不惊奇。成为"鸡肋"后,亚马逊物流得到的资源就会更少,专业能力提升速度更慢,相比第三方物流的整体优势越来越微弱,长期以往,成为"敝履"就成为大概率事件。

[1] 加工成本是除了直接物料成本外的所有生产成本,包括直接人工和制造间接费用。

[2] 这里说的"整体价值",指成本、交付、服务、质量等多个绩效的综合。

[3] Amazon Discovers Competing with FedEx and UPS Is More Difficult than It Seems, by Rich Duprey, The Motley Fool, www.fool.com。

评论