在美国,年度降价被认为是国际竞争的产物。上世纪80年代,价廉物美的日本汽车进军美国,美国汽车厂商被迫打起了价格战,维护市场份额。通用汽车选择了"大棒":倚仗着在全球产销量第一,通用汽车采取强势做法,强迫供应商逐年降价。这严重伤害了与供应商之间的关系。就如前面说到的,供应商宁肯把最新技术卖给福特、克莱斯勒,也不愿卖给通用。当然,他们最想合作的是丰田、本田等日本车厂,也跟这些日本公司对待降价的方式有关。

电子电器、服装、玩具、日用品等制造行业也不例外,来自中国、韩国、日本、台湾地区、东南亚的竞争成为美国公司的梦魇。为了保持竞争性,美国企业要求供应商逐年降价的做法日趋风行。此外,还有一些行业多年不景气,例如航空业,自从上世纪70年代末解禁以来,竞争加剧,整个行业没有几年是盈利的,价格战异常残酷,整条供应链面临年复一年的降价压力,即便如此,行业出路也不明朗。

与供应商博弈了几十年,美国的跨国公司在供应商的年度降价上,形成了一套游戏规则,那就是力求师出有名,要求合理。强势压价仍有一定市场,但更多地是作为备选方案,王道走不通了,再走霸道。大公司清楚地认识到师出有名的重要性,并从宏观、微观经济上寻求降价依据。下面就是实施年度降价的一些常用依据:

1. 生产效率提高。在美国,从1992年到2005年,制造业效率年均复合递增5.2%,这种增长速度还有加快的势头,例如在2002年到2004年期间,增长率在6%到10.9%之间(这跟那几年公司大幅裁员有关:员工数量少了,总体产出不一定少,单位产出则高)。采购方给出的理由是,供应商不能独吞因此带来的利润增长,相应的好处应该与客户分享。

2. 生产价格指数下降。很多产品的生产价格指数是逐年下跌的,例如个人计算机、半导体芯片、家电等。美国政府统计数据中有各种产品的生产价格指数历史。如果供应商的生产价格指数在下降,采购方有理由分享。

3. 供应商的持续改进。如果说上面两个理由很宏观,不一定完全适用于某个特定供应商的话,那么,供应商采用特定的新工艺、新设备、精益生产等则会带来直接的效果,相应的好处应该部分转移到采购方。采购方也可放松有些规范要求、改进设计等,以求供应商降低生产成本。这往往要求采购方投入设计力量、重新资格化、承担风险等。所以,采购方理应从这些改进带来的成效中分一杯羹。再说,那帮销售一逮着机会,就喋喋不休地讲他们现在做得多好多好,那好,给我们降点价吧,保准他们以后不再自吹自擂了。

4. 学习曲线。产品刚投产时,生产效率较低,管理、工程方面的开支也较多;当产品进入成熟期,熟能生巧,员工效率会更高,相应的节省也应该部分转移到采购方。这对技术含量高、生产工艺复杂的产品尤其适用。

5. 规模效益。给供应商的采购量增加,单位成本应该下降。这一点在降价谈判中最具说服力,也是年度降价和整合供应商一起出现的原因(不是采购方主动提出,就是供应商要求)。规模效益不但可体现在某个特定产品上,而且体现在总采购额上。采购方的理由很简单:总采购额的上升使得供应商的单位管理费、设备折旧、营销费等降低。

6. 最终客户的降价压力。比如电子产品行业,价格逐年逐月下降,相应的成本压力则转嫁到整个供应链。用英语中的一句谚语,就是"石头从山上滚下来",大家得共同努力来保护市场份额。结果往往是大家都提高效率或降低盈利,这时降低多少就成为谈判的焦点。如果这种降价要求适逢市场低迷、采购量下降,难度则可想而知。值得注意的是,往往经济越不好,降价压力就越大。"忙时抓生产,闲时抓流程",通过改进流程管理来降低成本,应该是主要的降本模式。

当然,有人会说,我是采购方,主动权在我手上,要求降多少,什么时候降,我说了算。事实上很多公司也在采用这种方式。但是,这种霸道行为对双方的互信损害很大。一方面,公司大了,尤其是上市公司,社会责任、公众形象很重要,应力求多行王道而少行霸道。另一方面,暴政出暴民,供应商也可能铤而走险,一旦双方势成水火,采购方也会大受影响。

也经常有人说,我给供应商的销售人员讲这些,他们总有N多种理由,说原来的价格已经考虑了这些因素,没有再降的余地,这样似乎是对牛弹琴,没意义。其实还是有意义的,因为虽然销售人员跟你对着来,但到了供应商内部,你的销售其实是你的同盟,你的这些数据就成了他说服高层管理的依据,成为证明降价要求的合理性、可行性的依据。

以前我做采购的时候,我们采购部会分析上述数据,统一提供给供应商的销售,帮助他们说服他们的内部人员。想想看,供应商的销售整天忙于琐事,根本没有时间来做这样的研究。那好,我们是大公司,有专门的分析人员,就让他们准备这样的数据。这也符合供应链的基本准则:一件事,谁处于最佳的位置来做,谁就应该做。

年度降价怎么定

年度降价指标对内是衡量供应管理部门成绩的标准,对外是驱动供应商不断提高的动力。一家美国公司的首席采购官说,你没法回避年度降价,因为它代表采购管理部门绩效的70%。这个比例是否合适有待商榷,但年度降价的重要性不言而喻,怎么重视也不为过。这也是为什么一些大公司设置专门的团队,甚至雇一些MBA来研究的原因。

首先要统一降价基准。不同公司、行业,基准可能不同。有些是基于上一年的实际采购价,有些是基于预算价格。实际采购价可能是上一年某个时间点的价,也可能是几个价格的平均。有些是基于具体采购产品,有些是整个产品大类。对于有多个生产、采购点的公司,这些指标还可能针对具体采购点。没有一种做法放之四海皆准。例如上一年的采购价,如何才能保证它是合理的?供应商的实际成本加正常利润是100元,卖给你150元,然后每年给你10%的降价。从指标上看,皆大欢喜,但实际呢?

这导致有些公司以目标成本为基准。但问题依旧:目标成本怎么定?技术复杂的公司,目标成本很可能是工程师按照材料用量、工艺时间等推算出来的,同样存在合理性问题,而且往往成为采购部门的紧箍咒,如果把目标成本当作设计部门的指标,你会发现大多数时间是花在内部扯皮上:

工程师没法通过优化设计来达到目标成本,就变成了采购谈判降价的问题;采购砍不下来价,就把皮球踢给工程师。降本是个跨职能行为。互踢皮球,大家都希望把跨职能任务推给单一职能,自然得不到解决。解决方案呢,就是前面讲的跨职能协作,推动产品设计、工艺设计的交互优化,帮助工程师在设计选型上做得更好等。这里不再赘述。

这里想强调的是,没有十全十美的降价基准,但不管如何,有一点很重要:统计口径要统一,方法要客观,这样才有可比性。

接下来,要考虑财务部门是怎么统计降价的。供应管理部门的降价成果,最终要通过财务部门反映到公司报表上。这两个部门如果没法统一口径(现实中屡有发生),问题就大了。一些首席采购官被老总骂得狗血喷头,往往是他们自己的统计显示节约了100万元,财务报表上却只有70万。要知道财务部门大都比采购部门更成熟(从职业上说也是),不管合理与否,他们的做法更被高级管理层广泛接受,采购与财务之争,鲜有例外采购会赢。向财务部门的标准靠拢,尽管可能增加工作量,却可以省掉很多麻烦。在有些大公司,例如英特尔,整个降价、成本核算、标准成本等工作由财务部门牵头,是有一定道理的。

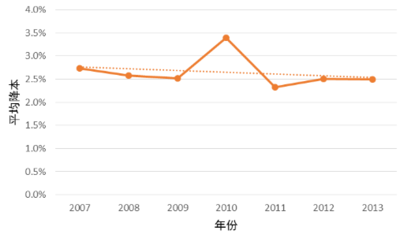

最后才是具体的问题:降价多少算合适?行业、公司不同,指标大不相同。美国高级采购研究中心从2007到2013年的统计显示,大公司的年度降本比例大致在2.5%左右。这一期间,美国的平均通货膨胀为2%,中国为3.4%。假定美国公司的供应商主要在美国和中国,这意味着这些大公司的实际年度降本大致在5%左右(2.5% + 中美平均通货膨胀)。需要注意的是,这些统计数字都是美国的大公司,年销售额动辄几十亿、几百亿美金。中小型公司的降价指标如何,没看到过确切的统计数字。

图127:美国大公司的平均年度降本

来源:CAPS Research的标杆研究

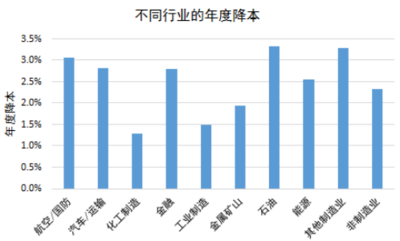

不同行业的年度降本指标也不尽相同。比如在2013年,美国的航空/国防、金融、石油等行业的年度降本目标相对较高,而化工、工业产品等的相对较低。不过很难看出趋势来。行业如此,同一行业的公司之间的差别也挺大。所以,这些数据仅供参考。

图128:美国不同行业的平均年度降本(2013年)

来源:CAPS Research标杆研究

对于本土企业,我还没看到年度降价的统计。我经常问参加培训的学员,实际所得大致是三几个百分点。这是针对所有的采购项的平均值。对于有些产品,比如电子芯片,降价幅度就要高,降价频率也更高,比如每季度都有降价。这些年来,国内人工成本呈两位数上升,汇率节节攀升,实际通货膨胀也在高水平盘旋,年度降价实属不易,特别是那些投产多年的产品。我的感觉是相比北美,国内的年度降价要严酷地多,特别是制造业,是造成制造业利润率、投资回报率普遍偏低的原因之一。这也是资本普遍流入房地产、导致房地产价格连年飙升的原因之一。

其实,年度降价目标的确定,很大程度上取决于销售赚多少钱:产品能卖个好价钱时,成本压力不大,年度降价自然就没什么压力;销售一旦卖不出个好价,赚不了钱,省钱的压力就大增,变成了采购的问题。这就如"城门失火,殃及池鱼"。通俗地说,采购价什么时候就不合理呢?老板赚不到钱的时候。

有个制造企业,百亿级规模,两类主打产品。第一类产品的技术优势明显,市场份额高,对客户的议价能力强,所以销售从来不找采购的麻烦;第二类产品的技术优势有限,市场竞争白热,卖不出好价,销售就一直挑战采购,说采购的价格太高。不过两类产品,采购是同一帮人,你就知道,采购降本充满主观臆断,完全是弱肉强食的游戏。

还有就是有些行业,比如智能手机,基本上每个季度都在跟供应商降价,动辄几个点,每年下来一二十个点,有些采购门类甚至更高。我一直很好奇,就问那些手机巨头的采购,也没得到什么清楚的答复。后来想通了,这不过是数字游戏罢了。十几年前,我刚到硅谷,从事供应商管理,年度降本是个主要绩效指标。旁边的老黑同事经常抱怨,说100块钱的东西,他一开始就砍到96块钱,这下麻烦了,以后每年5%的降本就没了来源;相反,有些采购经理一开始付120元,以后每年降下来5%,奖金反倒多多。这种数字游戏,就跟猫抓老鼠的一样,是绩效管理的弊端,公司大了,还不得不玩,但本质上并不解决什么问题。

智能手机等的生命周期短,"年度降价"的频率增加,这是客观因素。供应商有很多一次性投入,需要在新手机导入后尽快回收;新产品刚上市,价格压力相对较小,都客观上允许供应商更高的报价。逐渐地,越接近生命周期结束,市场竞争越大,就越需要整条供应链来降低成本来应对。这也客观上要求供应商降更多的价。当行业性的"季度降价"成为习惯,供应商们在报价上也就这么博弈;供应商越是这样博弈,采购方就越得"季度降价",甚至"月度降价"。这就形成恶性循环,大家都这么做,定期降价就成了心照不宣的数字游戏,而且不能不做。

另外,在我看来,年度降价总体上是设计不优化的补救方案。试想想,如果我们在研发阶段能够优化设计,设计选型合理,可制造性高,那成本就有竞争力,我们自然就不需要每年、每季地向供应商砍价了。年度降价是治标,就如发烧时打退烧针。治本得通过前面讲的三阶段降本一揽子方案,即谈判降价、流程改进和设计优化三管齐下,把成本降下来,才能真正把价格降下来。

评论