供应链管理产生于上世纪80年代,大背景是日本崛起带来的全球竞争。从汽车到家电到半导体,从消费品到工业品到航天航空,日本企业的质量好、价格低、速度快,日本制造成了美国的噩梦。

如果说当年核战争是悬在头上的一把剑,但从没落下来过,给美国老百姓的实质性危害有限的话,那么日本与日本制造呢,则是实实在在站在门口的"野蛮人",其危害是实实在在的,从那一个个失去的工作就可以看出:先是听说有人失业,接下来是左邻右舍失业,后来就轮到自己丢了工作。

时过境迁,作为局外人,我们很难想象当年美国对日本的恐惧;阅读当年的文章,从政府到工业界到普通老百姓,无不充盈着大难临头的末日感。于是自上而下,整个美国都在想方设法来对付日本。

美国政府就拿贸易壁垒、日元汇率、政府补贴做说事,说日本制造贸易壁垒、限制进口美国产品,说日元汇率偏低,说日本政府资助企业,进行不公平竞争。可以说,这些年来美国扣在中国头上的帽子,日本都戴过,甚至戴的时间更长。直到日本进入"失去的二十年",对美国的威胁日渐减弱,美国政府的注意力才逐渐转离。

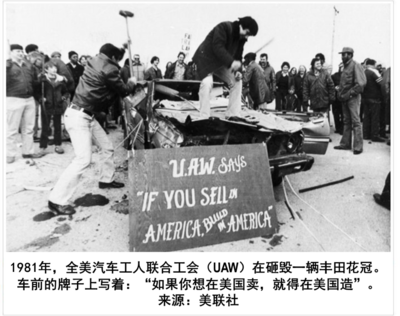

美国的工会了,则把一腔怒气洒在日本产品上。如图1,福特的工会当众砸毁一辆丰田的卡罗拉,好像这车抢了美国工人的饭碗。美国的政客可能装傻,美国的工会可能真傻,可美国的企业家一点也不傻,他们就开始琢磨:贸易壁垒、汇率政策、政府补贴可以让日本产品在价格上作假,但为什么日本产品的质量好呢?你知道,质量是没法作假的。

图1:美国工会把怒气洒在日本的汽车上

二十几年前,我在亚利桑那州立大学读商学院,楼下住的乔治是个美国兄弟。有一次闲聊,聊着聊着就聊到了汽车,这老兄突然开始发飙,恨恨地说以前美国制造的有些车哪能叫车呐,开个五六年就散了架----估计乔治当年给害苦过,有切肤之痛。而同一时期日本打入美国的一些车型,到现在都快40年了,还有在路上跑的。

这不,图2中的这辆本田车,是2021年新冠肺炎疫情期间我在硅谷拍到的,就在我家的前一条街道。网上查了这个车型(1500 DX),发现是1980到1983年期间生产的,至少该跑了几十万公里了(美国没有里程、年限强制报销的做法)。小区的街边停车不能超过72小时,表明这辆车还处于运行状态。果不其然,过两天再散步过去的时候,这车已经开走了。

当年我们在美国上学,买二手车,都喜欢买日本车。同样十年左右的车龄,美国车基本处于报废状态,虽然一两千美元就能买一辆,买来就得三天两头地修;而日本车呢,虽说动辄四五千美元,但买来后极少需要维护。新车也是。直到今天,在美国,同类型、同级别的新车,尽管日本车的价格显著高过美国车,但人们还是愿意买日本车。

图2:快40年车龄的本田思域还在路上跑

美国的企业家就系统地研究日本,发现日本制造质量好、成本低、速度快,跟日本企业的供应链有关。总结起来就是三大特点(传统的美国企业做法正好相反):

(1)长期关系。比如爷爷一辈在一起做生意,孙子一辈还在一起做生意。长期关系成本更低,这也是为什么文明社会都是一夫一妻制,因为那是养育后代成本最低的方式。我们经常讲薄利多销,但薄利要基于多销,多销要基于长期关系。长期关系也是持续改进的前提。想想看,如果这生意三个月后是不是自己的都不知道,供应商会有多少动力持续改进质量,降低成本?

(2)跟数量有限的供应商合作。供应商多了好还是少了好?当然少了好:一个供应商能做的事,为什么要找两个?供应商越多,规模效益就越不明显;采购额太分散,把自己做成了小客户,难以驱动供应商快速响应。那些典型的日本管理方式,不管是长期关系,还是JIT、供应商早期介入,都是基于跟数量有限的供应商合作,否则管理资源摊得太薄,没法做到深度合作。

(3)协作解决问题,而不是转移问题。就汽车行业来说,美国车厂盛行的是年度降价,今年x个点,怎么降是你的事,典型的转移问题。丰田、本田这样的日企呢,则更多通过协作降本来降价。比如本田有专门的供应商开发工程师,一大任务就是帮助供应商改进工艺、优化设计来降低成本。相比通用汽车,丰田、本田的年度降价幅度往往更大,但更多是通过协作降本来降价。

如果读美国最近三十余年来的供应链管理文献,日本的影子随处可见。比如长期关系、精益生产、JIT、供应商早期介入,都是典型的日本实践。或许有人会说,那我们读的供应链方面的研究,怎么那么多是美国人写的,反倒看不到什么日本人的著作?

供应链管理之所以貌似美国概念,根本原因是美国在系统地研究、总结日本实践的过程中,整理出成套的方法论。这就如全面质量管理本来是个美国的概念,后来由戴明博士导入日本,在日本发扬光大的过程中,日本人总结、提高出成套的方法论,反倒让人觉得是个日本实践一样。

当然,任何东西,一旦挂在墙上受人膜拜的时候,难免就会盛名之下其实难副。

当年美国学者为了扬日本企业之善,抑美国企业之恶,过度美化了一些日企的做法,并没有注意到或不愿展示其不足的一面。

比如说,长期关系有利于持续改善,但也容易让那些绩效差的供应商长期得不到淘汰。而且对更好的外来供应商,要在日本企业导入的话阻力往往比较大。相反,在短期关系导向下,美国企业的供应商关系没什么历史包袱,一旦有更好的技术、更好的供应商,则可快速导入,创新速度也就更快。这也部分解释了,为什么日本企业精于持续改善,但创新能力、创新速度整体不如美国企业。

再比如说,一旦提到日本企业,我们首先联想到的就是精益。其实,日本企业远没有我们想象的那么精益,库存周转率、固定资产回报率普遍不如美国同行。我曾经对比过丰田和福特,作为精益领袖的丰田在这两个领域全面劣于福特,而且20多年来一直在走下坡路(之所以选择福特,是因为底特律三巨头中,福特是唯一没有破产过的,数据有延续性)。

再比如供应商关系方面,并不是所有的日本企业都像经典案例中讲的那样。比如日产这样的企业,特别在戈恩领导的那些年,对供应商可以说是无所不用其极,手段之极端,压榨之严酷,早已超出身名狼藉的通用汽车,在供应商合作关系上,已经多年在汽车行业忝居末位。当然,日产和通用汽车的那些做法,跟今天的有些本土企业比较,却是小巫见大巫,你也就知道啥叫青出于蓝而胜于蓝了。

但不管怎么样,一个国家这么系统地学习、研究另一个国家的管理实践,可以说在历史上是绝无仅有。从行业上看,美国起初聚焦大批量产业,比如汽车、家电,系统导入日本企业的最佳实践;后来转移到小批量行业,以飞机制造行业为主,比如麻省理工学院在波音等企业的赞助下,系统展开对精益生产的研究。这也符合最佳实践在供应链管理领域的传播路径:从大批量制造进入小批量制造,从传统制造进入非传统制造(还有就是从制造业进入非制造业)。

【小贴士】长期关系的成本更低

"我读商学院时看到过一个研究,发表在一个著名的管理学刊上,虽然研究都过去了二三十年了,但结论仍然有借鉴意义。

该研究对比美国和日本供应商的平均利润率:美国客户和美国供应商是典型的短期关系,日本客户和日本供应商是典型的长期关系。按照常人思维,短期关系下,竞争更"充分",美国供应商的价格应该更"合理",也就是说赚取的利润更少;长期关系下,竞争更"不充分",日本供应商的报价应该更"不合理",赚取的利润应该更多。

但研究结果恰恰相反:美国供应商给美国客户的报价中,平均利润率更高,因为美国是短期关系占主导地位,供应商的不确定性因素更多,需要更高的利润来抵消相应的风险;日本是长期合作关系占主导,供应商面临的不确定性因素较少,才可能薄利多销,所以报价也就低。

其实,两个国家的供应商报价都挺合理:风险高就报价高,风险低就报价低。这也是说,过于充分的竞争导入了太多的不确定性,反倒系统地增加了交易成本,导致供应商的报价更高。"

评论