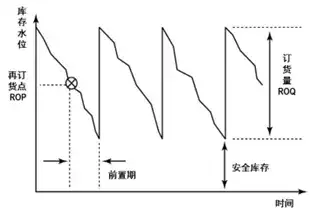

在库存计划领域,除了安全库存,经常打交道的还有再订货点(或者就叫订货点)。其逻辑是一旦库存降到预设的水位(再订货点),就启动订货机制,驱动供应链补充一定数量的货(订货量);在货来到之前,库存继续下降,直到补的货到达,拉高库存的水位,然后开始下一个循环,如图1。再订货点法在业界使用很广泛,对于它的几个主要参数,我们在此稍作解释。

图1:再订货法示意图

先说再订货点。

直观地看,再订货点跟平均需求有关:如果每天的平均需求是10个(这是需求预测),补货周期是5天的话,我们至少应该在库存还有50个的时候就订货,然后每天消耗10个,5天后库存正好为零,而补的货也到了。当然你知道,世界是不完美的,需求会有不确定性,供应也是,所以我们得放一点安全库存。

所以说,再订货点是由两部分构成的:(1)补货周期内的平均需求----这是平均需求预测*补货周期(如果需求相对稳定的话,一般会用过去一段时间的平均需求来代替);(2)安全库存----这是为了应对需求和供应的不确定性,以提高服务水平。

这概念其实你在做单身汉的时候就烂熟于胸:你每周买一次菜(这意味着补货周期是7天),每天平均吃半斤小白菜,那你要把小白菜"库存"至少建到3.5斤,那是"补货周期内的平均需求";有时候斜对门的另一个单身汉来蹭饭,那是"需求的不确定性",你就得多备点,得了,再加1斤,就是你的"安全库存"。这样,你的"再订货点"就是4.5斤。

再说订货量。

这是说每当补货时,需要补多少。这方面你天生就是专家:(1)订货成本越高,订货量就越大----为了几根葱,就让你跑趟菜市场,来回半个小时,你会很愤怒,因为你跑一趟的"订货成本"很高,你当然希望多买些东西,把单位订货成本降下来;(2)需求量越大,订货量就越大----这能解释为什么你一次买50斤米,但不会买50斤盐;(3)库存成本越高,订货量就越小----这就是为什么你不会买半年喝的水,因为占地方没处放;你也不会买一个月吃的小青菜,因为小青菜会烂掉,两种情况下的库存成本都很高。

在经济学上,有个经济订货量(EOQ)的概念,就是平衡上述订货成本、需求量和库存成本,来决定采购的最小订货量,以及生产的最小批量。经济订货量模型是一位叫福特·哈里斯的人于1913年开发的。有趣的是,他只有高中学历,也不是个研究者,后来成为一位律师。这也说明,你不需要是个数学家才能做计划。

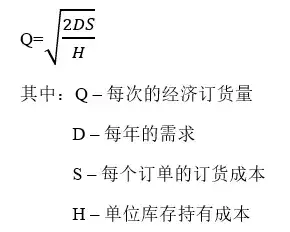

下面是经济订货量的公式。其中Q是我们要计算的经济订货量,即每次订货,综合成本最低的订货量。D是需求预测,注意要转换成每年的量(这里假设每年的需求相对稳定)。S是每次订货的订货成本,这主要是发生在公司内部的成本,比如下订单,跟踪订单,催货,验收,付款等(假定运输等物流成本已经包括到供应商的单价里,如果不是的话,还得加上这些成本)。H是单位库存持有成本,即持有该产品一年的单位成本,包括资金成本、仓储成本、呆滞成本等。

像经济订货量这样的经典的公式,主要是在过去一百多年内研究出来的,是典型的传统经济的产物,表现为节奏较慢,"从前的日色变得慢 / 车,马,邮件都慢 / 一生只够爱一个人"(《从前慢》,木心),人们思考的"单位时间"也就比较长,比如这里经济订货量的需求是按年来计算。在上世纪80年代以后,信息技术发展迅速,特别是这些年的电商经济,工业节奏就更快了,如果这些研究是在现在完成的话,围绕快消品的话,我想更可能会用周或月来做时间单位了。

作为管理者,我们要定义跟订货量密切相关的两个参数:订货成本和库存持有成本。

订货成本就是订一次货的相关成本,比如提采购申请、下订单、跟单、运输、收货、验货、摆放到货架、付款等整个订单生命周期的成本,都属于订货成本。行业不同,公司不同,信息化程度不同,订货成本也会不同。在美国,这一数字一般在几美元到几十美元。随着电子商务的发展,订单相关的大部分任务都可以自动化,订货成本在持续下降。但不管怎样,订货成本是运营成本的重要组成,光看看有多少采购员、催货员、质检员,我们就不能忽视订货成本。

库存持有成本也叫库存成本,是为持有库存而产生的成本。你马上能联想到两个主要部分:(1)资金成本----对于中小企业来说,融资成本在10个百分点上下;(2)呆滞成本----这库存放久了,会过期,老化,被新产品取代等(如果你是做生鲜生意的,你八成对此深有体会)。此外还要租仓库,买保险,仓储人员的费用,杂七杂八的各种成本加到一起,对电子产品来说,大概能占到产品单位成本的20%到30%(当然,对快时尚产品来说,这个比例可能更高)。这就是说,100元的电子产品,在库存里放上1年,就会产生20到30元的库存成本。

库存成本是个大问题。产品更新换代越快,需求预测准确度越低,库存成本就越高。这里面有相当一部分是隐藏费用,在添置库存时注意不到。生意做了,钱却赚到库存里了,说的就是库存成本。很多计划人员不大接触公司的财务运作,不能全面理解库存成本,往往低估了库存成本。

当然,这也跟绩效考核有关:很多企业特别是快速增长的时候,对计划的考核以交付为主,短缺会挨板子,甚至丢了饭碗;但过剩呢,最多是挨点骂。于是就备货,超额备库存,花的是老板的钱,省的是员工的麻烦。库存太多,就没有短缺来触动纠偏行动,直到老板缺钱,发现钱都进了库存的时候。人们往往理解缺货的成本,但不理解有货的成本(赵玲女士语)。所以,如果你一直有货,那也可能是个问题,表明你在牺牲股东利益。

最后,我想谈一下再订货机制的适用范围。

再订货点的优点是简单,好理解,操作、维护起来也容易,因为它只有两个参数:再订货点和订货量。一旦设定,谁都可以操作。但是,再订货机制要求需求比较平稳,可以有上下随机波动,但不能有明显的趋势、季节性。要知道,时间长了,需求往往会呈现一定的趋势或季节性。这意味着再订货机制适用于补货周期较短的情况。

所以,对于简单的情况,比如子库从总库调货,门店向子库调货等,补货周期较短,一般是几天到一两周,下级库存点也不需要向上级库存点传递预测,再订货点就能很好地应对。这些简单的情况下,设好再订货点和订货量,由ERP系统持续监控库存,一旦降到再订货点,自动补货即可。

评论