企业的资源不是无限的,所以降库存是不可避免的。但在降库存的方式上,很多企业采取的是"搞运动"的方式,没法触及根源,屡降屡升,屡升屡降。

比如现金流紧张的时候,老总就全民动员,开展降库存运动。于是,销售软硬兼施,拼命把货往渠道压;采购告诉供应商,勒令它们少发货;生产线上也在勒紧腰带,把那些过程库存消化掉。但是,降库存运动一过,库存一点点又上来了:销售渠道库存积压,就不再进新货,公司的成品库存就上升;生产线要正常运作,整条线上的过程库存总得加满;供应商也不能一直压着货,要送货领钱养家糊口,原料的库存就上升了。

库存反弹,就如减肥失败:忍饥挨饿,好不容易减掉几斤,但如果生活习惯不变,一旦转入正常生活,减掉的不但又增加上了,而且增加更多。于是,老总就开始下一轮的降库存运动。结果你知道的:库存就这么越降越多,越多越降。老总在解决库存问题上屡战屡败,最后把库存降成"打不死的妖怪",就是因为没有找到根源,自然就没法系统地解决问题。

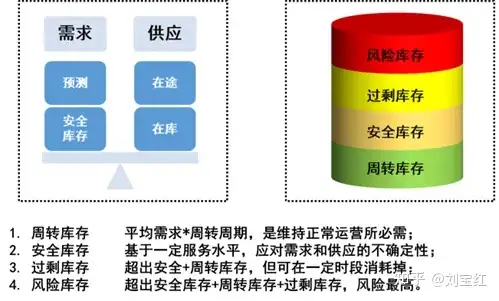

那么,库存的根源是什么呢?库存可分三大部分,其根源也不尽相同,如图 1。

第一部分是周转库存,即维持正常运转的库存,比如从供应商到公司的生产线到销售渠道,总得维持一定的库存量。这部分库存的根源是周转周期。比如生产周期是4个星期,那就意味着有4个星期的在制库存;运输过程是2周,那注定就有两周的在途库存。而要降低周转库存,必须要缩短周转周期。在再订货点的公式里,周转库存就是补货周期内的平均需求,补货周期就是周转周期。

第二部分库存是安全库存,用来应对不确定因素,比如需求波动、补货延误、质量问题等。安全库存的根源是不确定性,只有降低不确定性,才能从根本上降低安全库存。产品的标准化设计增加了规模效益,规模效益带来需求的聚合效应,都降低了需求的不确定性;提高供应商的按时交货率,降低了供应端的不确定性;销售与运营协调通畅,信息更对称,需求的不确定性也会降低。这些都是降低安全库存的有效举措。

图 1:库存的分类和根源

剩下的库存既不支持正常运转,又不应对不确定性,就是多余库存。订单取消、设计变更、预测失败等造成多余库存,批量采购、批量生产、策略采购也会带来多余库存。多余库存的根源是组织行为,比如单一职能做预测、无序导入设计变更、大批量采购以获取价格优惠等。所以,控制多余库存必须从组织行为上着手,比如消除组织之间的博弈和信息不对称,促进供应链上的信息共享,推动协同计划、预测与补货,以及提高决策水平,都是防止多余库存的有效举措。

对于多余库存,我们还需要继续细分,以指导我们采取更加有针对性的措施。

有些多余库存是正常的,或者可以接受的。比如再订货时,本来订5个就能达到再订货点,但最小起订量是8个,那就意味着产生3个的多余库存;库存准备好了,但客户延期提货,到期就成了多余库存。再比如库存不齐套,也会产生一定的多余库存。这些库存可统称为过剩库存:我们不喜欢,但不会要了我们的命,因为在一定期限内可以消耗掉。

真正害死我们的是超出过剩库存的风险库存,也是我们要重点预防和控制的。

就这样,我们把库存细分为4部分,也就是这里要介绍的库存四分法,以帮助我们细分库存,识别风险,有针对性地管理风险,如图 2。

四分法的对象是整个供应链的库存,包括在途和在库。需要强调的是,在途库存虽然不在我们的仓库里,但也是我们的库存,因为订单已经下达,供应商或配送中心迟早会送来的。常见的误区是,老总一问库存为什么那么高,我们就吭哧吭哧地做起分析来,好不容易把手头的库存弄清楚了,满足了老总和财务的"好奇心",结果第二天在途库存入库了,库存又不"合理"了,又得开始下一轮的分析。

图 2:库存的"四分法"来识别、管控库存风险

下面来进一步介绍库存的四分法,以及分析每部分库存的"合理性"。

1.周转库存:维持正常的周转所需,对原材料来说就是在途订单,对成品来说就是在制库存。此类库存的风险相对较低,设计变更、需求变化等是最大的风险源。周转库存是合理的,除非周转周期太长,或者预测准确度太低而导致库存过高。

2.安全库存:我们所处的世界不完美,不确定性总是有的,所以安全库存也是合理的,除非是不确定性太大,比如供应商的选择与管理不到位,供应的不确定性太大;销售和运营协调有限,需求的不确定性太大,导致的安全库存过高。

3.过剩库存:我们不喜欢过剩库存,但只要不超出一定范围,也不会要了我们的命。从这个意义上讲,过剩库存也是"合理"的,从公司和财务的角度能够接受。这就跟虽然我们人人都想很健美,但小肚子上还是可以有点肥肉一样。

4.风险库存:所有的库存都有风险,但超出周转、安全和过剩库存的部分风险最大,这里专门设为"风险库存"以区别对待。风险库存是长时间消耗不掉,不但积压了资金,还可能形成计提等,降低了企业的利润率。风险库存是不合理的,从上到下,一定要特别关注,深究根源,采取组织、流程和系统措施来预防。

精益求精做不到,前三类库存就比较高。比如执行上拖泥带水,周转周期就长,周转库存就多;执行力度不够,不确定性大,安全库存就高;大批量生产、采购,过剩库存就高。而风险库存呢,更多是大错特错没能避免的结果。比如不确定性非常高时,销售与运营不通气,造成需求预测的大错特错,可能导致风险库存。

在这里,我们还要分清合理与合适:库存合理,并不一定说就合适。合理是因为是企业正常运转所必需;合适与否则取决于相应的驱动因素。如果周转周期太长,周转库存就不合适;人为制造了太多的不确定性,安全库存就不合适;懒人养库存,库存养懒人,多余库存就不合适。库存控制不是穷经皓首,做各种分析来解释库存的合理性,而是采取行动,应对库存的驱动因素,让库存变得更加合适,从而系统改善交付,降低库存,提高资产周转率。

对于库存的风险来说,我想强调的是任何库存都有风险,不能因为有些库存是"合理"的就放松了警惕。要知道,大部分风险库存一开始都不是风险库存,而是以周转库存、安全库存,或者可以接受的过剩库存的面目出现。后来情况改变了,我们没有及时调整库存计划水位,以便尽快消耗多出的库存,这些"合理"的库存就变成了风险库存。

【实践者问】库存目标怎么设置?

【刘宝红答】一种方式就是基于库存的四分法,对于每一个料号在每一个库位,计算其周转库存和安全库存,以及可以接受的过剩库存,加起来就是库存目标。当然这样做相当复杂,那么另一种方法就是基于历史表现,采取持续提高的方式来设置目标。比如前年的库存周转是4次,去年是4.2次,今年就设为4.4次什么的。

评论