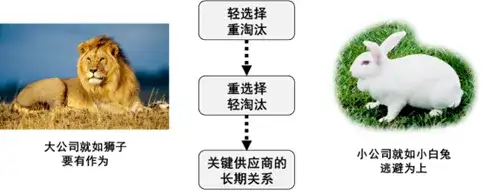

作为小公司,我们资源有限,很难对供应商做到重选择----我们派不出一帮工程师,在供应商现场做3天的评估;就那么点生意,供应商也不愿意陪我们玩。所以,小公司八成只能派个有经验的员工,到供应商现场看一看,差不多就做生意(轻选择),不行就换呗(重淘汰)。

但公司大了,沿用小公司的轻选择、重淘汰,供应商变动带来的质量、交付、服务风险可能会要了你的命。或许有人会问,为什么这样的风险就要不了小公司的命?不是要不了,而是因为小公司的命不值钱,要了命也没人知道罢了。笑话归笑话,根本原因是大公司可失去的太多,相同风险对大公司的影响更大。

这就如你在大排档上吃了块坏鸡肉,肚子痛,对你来说是件大事情,对别人则否----你那么有钱,还贪便宜吃大排档,活该。那些大排档呢,也没什么可失去的,即便你把他们给杀了,又能有多少钱赔你呢?但如果你在麦当劳吃了块坏鸡肉,那还不上了头版头条,满天下都在讲,麦当劳在卖坏鸡肉了,第二天股价掉下来一大截。

公司大了,就更容易被放到显微镜下,被大众和媒体关注。就像在我在文章中,会时不时把通用汽车拖出来"暴打一顿",倒不是通用做得一定是最差的(有些本土车厂比通用有过之而无不及),而是因为通用多年来一直是全球汽车行业的老大,直到近些年才被丰田、大众超越。那么对于大企业来说,就要更加注意一举一动,一个特点就是普遍变得保守。

公司越大,对风险的承受能力其实越弱,因为可失去的也越多,相同风险的影响要比小公司更大。为什么要讲这些呢?我们都是从小企业成长起来的,很多企业规模大了,但还在延续小企业的做法。对供应商轻选择、重淘汰就是典型例子。

公司越大,逃避的自由就越少。比如作为一个大公司,你占供方行业产能的15%,哪个供应商会有那么多的富裕产能,就等着你的首选供应商没产能了,来做你的活?这样的供应商如果有的话,也早就因为产能利用率低、单位成本高而破产了。

外行在"找"上下功夫,那是小公司的不得已之为;内行在"管"上使力气,就成了大公司的理性选择。所以,对于大企业来说,对关键供应商要重选择,重管理;而不是随意更换,拿淘汰代替管理。

这就如狮王,它通过长期观察,找到一片合适的领地,拼死打败上一个狮王(重选择),然后每天在领地上巡逻,到处撒尿标识边界,赶走竞争对手(重管理),其最好的战略就变成守住自己的领地,而不是一直流浪,打一枪换一个地方,继续小白兔的逃避策略。

规模大了,微小的业务变动,供应商也可能吃不消。比如在手机行业,现在是华为终端、OPPO、Vivo和小米等几家独大,每一家的需求波动10%就很厉害,供应商难以对付。解决方案不是再找个新供应商,而是尽量管理需求,提高预测的准确度,平滑需求,及早驱动供应商准备产能,就如丰田那样的做法。瑞幸咖啡这样的企业也是。开到10000多家店后,瑞幸的需求变动对供应商影响也就越来越大,没法简单地通过找新供应商来解决产能问题。

既然没法逃避,大公司就只有知难而上的份儿,在确保选择工作已经到位的前提下,督促、帮助现有的供应商把问题给解决了。很多大公司有强大的采购管理部门,以及技术力量雄厚的供应商开发职能,走的就是两手抓、两手都要硬的路:在商务层面督促供应商改进,在技术层面帮助供应商改进。

比如在苹果,那些全球供应经理和技术人员差点都把深圳、成都、郑州当成家了,就是督促、帮助供应商,逐个解决iPhone、iPad开发和量产中的各种问题。再比如在本田,有个专门的供应商开发部门,专职任务就是帮助供应商改进生产、质量和优化设计。

在过去的二三十年里,北美企业也意识到了这点。一方面,整合供应商,跟数量有限的供应商深度合作,避免管理资源摊得太薄;另一方面,表现在强化供应商工程师职能,把原来以质量检验为主的职能,提高到以生产流程改进、制造工艺优化、质量系统提高为主的供应商开发职能。

评论