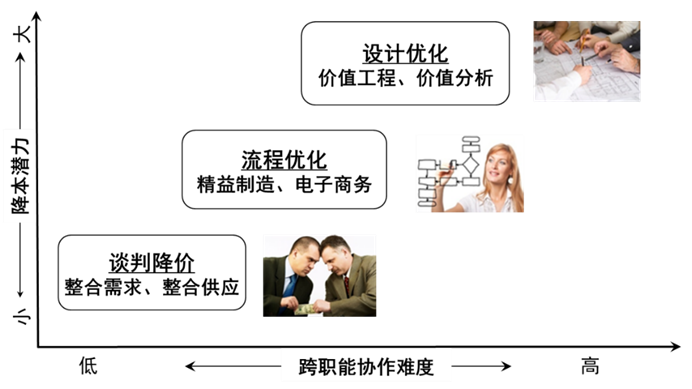

从供应链的角度看,我们整体上有三类方法来降本,那就是谈判降价、流程优化、设计优化,总结起来就叫供应链降本的三个台阶,每个台阶都跟供应商息息相关(如图)。

相对而言,谈判降价最容易,但对成本影响最小,大致能影响产品成本的10%;流程优化,不管是生产流程还是交易流程,就更加困难,大致能影响到产品成本的20%;设计优化最困难,不管是价值工程,还是价值分析,都需要营销、研发、供应链的跨职能协作,但对成本的影响也最大----要知道,百分之七八十的成本由设计阶段决定。

从供应商的参与度而言,谈判降价主要是采购方的单边行动,供应商参与度较低;流程优化次之,涉及到关键的供应商,特别是精益制造;设计优化中供应商的参与度最高,往往需要集成关键供应商。

台阶一:谈判降价

招标操作规范、充分竞争、供应商只有一次报价机会的情况下,你得到的最好报价就是合理价。在此基础上的谈判降价,不管用什么华丽的词汇来掩饰,其实都在做利润转移的游戏。供应商的正常利润也就几个点到十几个点,而价格谈判做到极致,就是让供应商一分不赚,也只能影响产品成本的10%左右,而且没法持久。

在有些管理粗放的企业,供应商也有暴利的可能。例如在有些快速发展的新兴企业,采购体系不完善,保供一直是首要任务,成本压力相对不大,通过价格谈判来"扫浮财",一次性降本还是会挺可观的。还有些企业的供应商众多,采购额异常分散,通过简单的供应商整合,集中采购额,也可获取显著的一次性降价。

不过现实是,不管你能谈下来多少,最后真正能拿到手的并没那么多:通货膨胀,总有一些会以各种方式转移给采购方;"天下熙熙,皆为利来",供应商总得保持一定的正常利润。采购可以淘汰一些供应商,增加其余供应商的业务量,以换取更多的降本;或者软硬兼施,不管是行王道,还是行霸道,就凭采购一张嘴,每年也降不了几个点。

很多企业美名其曰,把降价称作"降本"。其实,降价和降本是两回事:价格取决于供需关系,主要通过市场竞争来管理,我们要通过制造充分竞争来应对;成本则由产品设计、工艺设计、流程控制等决定,我们要通过流程优化、设计优化来降低成本,从而降低价格。这就是供应链降本的第二、第三个台阶。

台阶二:流程优化

为了叙述方便,我们把流程分为两类:增加价值的生产流程,不增加价值的交易流程。通过电子商务来自动化交易流程,降低交易成本;通过精益生产来改善生产流程,降低生产成本,是供应链降本的第二个台阶。

上世纪六七十年代,伴随着日本制造的崛起,精益生产也发展起来了,并于80年代传入北美。起初,北美企业导入精益,主要是为了内部挖潜以降低生产和运营成本。后来,随着轻资产战略的推进,生产制造越来越多地由供应商完成,关键供应商成了企业的延伸,采购方(尤其是大公司)便帮助供应商导入精益制造,来取得持续的降本。

比如,美国的一些大公司也培训供应商,帮助它们实施精益生产、六西格玛,从根本来消除浪费、节省成本。就拿饱经风霜的航空业来说,自从1978年解禁以来,竞争异常充分,盈利的年份屈指可数。再加上后来的"911"、全球金融危机,航空业的成本压力巨大,也传递给飞机制造行业,比如波音、雷神、霍尼韦尔、柯林斯、德士龙等。

我就亲眼见过这些企业培训其供应商的实例。

那是我在半导体行业时的一个供应商,也服务飞机制造行业。某大型飞机制造企业就培训该供应商精益生产。其核心是绘制主要部件的整个生产流程,剔除不增加价值的程序,重组其余。整个培训一般持续三天左右,成果之一便是占据整个墙面的大幅挂图,新旧流程同绘其上,对比之下,优劣一目了然。

令人惊奇的是,很多在供应商看来天经地义的环节,其实往往并不增加任何价值;但由于身居其中,供应商也见怪不怪,很少有人挑战其存在的合理性。这些培训,加上来自客户的成本压力,给供应商提供了工具和动力,来重新审视整个流程的各个环节。

这需要双方的深度协作和集成:采购方要投入相当的资源,所以只能跟有限的优选供应商合作;供应商也要投入实质性的资源,所以需要自上而下的推动。采购方的回报是成本、交付、质量的改善,供应商的动力更多来自新生意----采购方一般会先整合供应商,跟数量有限的优质供应商推动精益改善。有些企业也会跟供应商分享改善成果。比如降本在一定期限内对半分,期限外成为下年的年度降价。

在传统的日本企业,比如丰田、本田,帮助供应商实施精益制造,改进工艺和质量,就更加普遍了。它们甚至设立专门的供应商开发职能,督促、帮助供应商改进,驱动系统的流程优化和设计优化,通过降本来降价。通用汽车也曾一度学习这些做法,但在实施过程中完全走了样,把合作优化过程中收集的信息,变成了铁血压价的依据,严重损坏了供应商的信任,造成灾难性的后果。

台阶三:设计优化

百分之七八十的成本是设计决定的,我们要通过价值工程、价值分析来应对。简单地讲,价值工程用于新产品开发,价值分析针对已有产品的优化。两者的根本目的都相同,那就是平衡投入(成本)与产出(性能),让性价比最大化。

可以说,价值工程和价值分析是应对成本挑战的终极武器,供应商都扮演关键角色。产品开发阶段,供应商的早期介入是设计优化、设计选型的重要组成;产品量产阶段,供应商针对生产制造过程的反馈,是流程优化、价值工程的基础。不管新品开发还是量产阶段,集成关键供应商,是促进供应链降本上台阶必不可少的。

对美国企业来说,这些年的降本主要集中在前两个台阶,几乎每个行业都经历了一轮又一轮的供应商整合,以获取更大的规模效益;从汽车、家电等大批量到飞机、设备制造这样的小批量,都经过了精益制造、六西格玛的洗礼,以降低生产和库存成本。但在供应商早期介入、设计优化上,美国企业还是进展有限。这跟短期关系导向下,双方缺乏互信,习惯性地陷入博弈不无关系。

对日本企业来说,文献中谈得更多的是后两个台阶。特别在设计优化、工艺优化方面,是美国企业所不及的。这跟传统日企跟供应商的长期关系密不可分:供应商数量较少,双方更可能聚焦管理资源;长期关系下,双方互信度高,都为流程优化(台阶二)和设计优化(台阶三)创造了客观条件。

对本土企业来说,降本的聚焦点还在台阶一。最简单的就是谈判降价,谈不动了,就开始整合供应、整合需求,从规模效益入手。这就是集中采购。在后两个台阶上,我们整体上进展有限。这跟采购方众多、供应方众多,竞争异常激烈而无序不无关系。

在成熟经济体,一个成熟的行业就两三个主要的公司。而在国内,几乎每个行业,不管是家电还是手机,尤其是燃油汽车行业,都有一大把的玩家,由于种种原因不能实现整合。这加剧了无序竞争。伴随着无序竞争的是短期关系和无限博弈,就如军阀混战,人人都想捞一把就走,谁也不愿长期投入。

只有在长期、稳定的合作框架下,供需双方才会有动力来实质性地投入资源,推动流程优化和设计优化,真正让供应链降本上台阶。

评论