距离开课还有 13 天

在再订货机制中,再订货点相对简单,但补货机制相对复杂,还有很多细节,比如是定量还是不定量,是随时补货还是定期补货,我们下面接着讲。

补货机制:定量vs. 不定量

补货量的上限,也就是说最高补到多少,分两种情况,即定量和不定量。

在定量的补货机制中,我们根据经济订货量和其他因素,确定了订货量,然后当库存水位达到或低于再订货点的时候,我们就补一个订货量的货;如果还没达到再订货点,我们就再补一个订货量的货,直到超出再订货点。

在这里,订货量是固定的,会参考经济订货量,也会考虑别的因素。比如有些材料要成对成双地用,即便经济订货量是5,我们也要把订货量定为双数6。最小包装也类似。举个例子。在超市,某瓶装水的再订货点是120瓶(这是再订货点)。一旦在库和在途库存总量低于120瓶,ERP就会发出补货命令,最少补1箱24瓶(这是订货量);如果还没达到120,就再订一箱24瓶,直到库存水位超出120瓶。

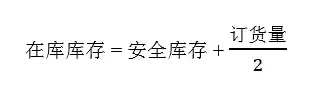

在定量的补货机制下,如果需求没有波动,在库库存的低点会是安全库存,高点会是安全库存加订货量。当有需求变动的时候,最低点会上下浮动,不过平均值会是安全库存;最高点会是再订货点加订货量(假定订货指令发出后,就没有任何需求)。在库库存的期望值如下:

也就是说,在库库存的平均值等于安全库存加上一半的订货量。这可以帮助我们更好地理解,在设定再订货点、订货量后,整体的在库库存量。

在不定量的补货机制中,持续监控库存水位,当库存水位降到或低于再订货点时,就启动补货机制,补货补到最高库存水位(Max)。这里的库存水位包括在库和在途库存。在一些ERP系统中,这种补货方式叫Min/Max。从本质上讲,最高库存水位Max要考虑补货的规模效益,也要考虑仓储、物流、库存持有成本等因素。

如果你想更科学地计算的话,公式如下:

Max = ROP + ROQ

其中:ROP是再订货点,参见再订货点公式

ROQ是经济订货量,参见经济订货量公式

Min/Max方式的一个好处是沟通方便,大家都能懂。但每次补货的量可能不同,增加了补货的复杂度,比如可能得把大包装拆开,从而增加供应商的失误----每次订货量一样,当然对供应商来说可预见性就更高。Min在这里一般就是再订货点[1]。就整体补货成本、库存持有成本而言,Min/Max是总成本最低的做法。

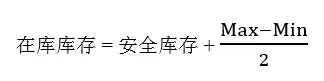

在Min/Max订货机制下,平均的在库库存水位如下,其实跟前面定量补货的情况类似。

上面谈的是补货的数量维度,即每次的补货量是固定还是变动的。下面我们要接着讨论补货的时间维度,即定期还是随时补货。

补货机制:定期vs. 随时

到现在为止,我们讲的再订货点法都是随时补货。这要求持续监控实际库存水位(包括在库和在途库存),一旦达到或低于再订货点,就触动补货机制。这对库存的实时管理要求较高。在信息化水平高的企业,库存的监控、订货机制的触动、订单的生成都在ERP系统里自动化了,这种再订货法的运行就流畅很多;对于信息化程度低的企业,就做不到实时监控,即时补货。

比如在我的老东家,一个年营收几十亿美金的制造商,中心仓在硅谷,全球有二十几个前置仓,分布在亚洲、欧洲的主要工业地区。该企业用的主要是不定量、随时补货:ERP实时监控库存水位,一旦低于再订货点,就发出补货指令,补到最高库存。随时也就是可能每天都补货,是因为有规模效益。比如一般的前置仓有几千个料号,每天总有相当多的料号要补货,满足物流运输的最低批量等。

再比如有些跨境电商,由于信息化水平太低,的订单处理流程完全是手动,用Excel表格来判断是否要订货,效率低下,就没法做到随时补货,对每个料号,只能定期,比如每周补一次货。这就是定期补货。还有些企业,虽然信息系统在实时监控库存,能做到随时补货,但鉴于业务量较小,也采取定期补货的方式,比如每周发货,以提高货运、进出库的规模效益。

定期补货下,拿每周补货为例,意味着需求产生了,库存消耗了,但可能得等待多达7天才能启动补货机制,这也意味着整个补货周期增加了相应长的时间。在再订货点的计算上,最简单的做法就是在原来补货周期的基础上,加上延误的最长时间,用同样的公式计算再订货点。补货周期延长了,系统地增加了库存[2]。

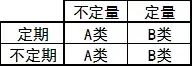

补货的数量、时间维度结合到一起,就是4种典型的补货方式:定量不定期,不定量不定期;定期定量,定期不定量[3]。这有点太拗口,让我们总结成一个简单的表格,来指导我们选择合适的补货机制,比如在表 10中,对于A类物料,不管是定期还是随用随补,我们都倾向于补到最高点Max。对于B类物料,我们采取更简单的补货方式,也就是定量补货----这种做法简单,一旦达到或低于再订货点,就补一个订货量;还达不到再订货点,那就再补一个订货量,直到超出再订货点。

表 1:选择合适的补货机制

这么复杂的补货机制,除了让我们看上去更有学问外,跟我们有什么关系?

关系大着呢:如何设置补货机制,直接影响你的整体运营成本和库存成本。显然,就运营成本来说,定期、定量最低----不是每天都补货,省却很多麻烦;补货的时候一补就一箱或一定数量(定量),不够再来一箱,操作简单。但是,这种做法却以库存为代价:定期补货,增加了补货周期,拔高了再订货点;定量补货,本来再有1只就超过了再订货点,却补了1箱12只,这都增加了库存。

相反,不定期、不定量对于库存控制最有利,但以牺牲运营成本为代价:因为随用随补,你得随时盯着,用一个补一个,提高了补货频率;因为不定量,要补不能超出库存上限Max,这意味着有时候得把完整的一箱给拆开,只取其中几只,这都增加了运营成本。

对于这些,学者们研究了几十年,最终得出的结论是[4]:

(1) 因为单价高,库存影响大,A类物料采取不超上限Max的补货法,不定量,即要几个补几个,避免太高的库存;

(2) 因为库存金额相对低,产品数量大,运营成本更突出,B类物料就用定量的补货方式,牺牲一点库存,但节省运营成本;

(3) 对于最便宜,数量也最多的C类物料,我们可用更简单的方法,比如双桶法,一桶空了,就驱动供应链再补一桶来,这样对库存金额影响有限,但也节省不少运营成本。

特别是高价值的A类物料,库存、运营、短缺总成本最低的方案是定期不定量,也就是定期查看库存水位,要补货的话补到最高库存Max。

不要小看这些:企业动辄有几百几千甚至几万个产品,几十几百个仓位,每个产品、每个仓位多放一个还是少放一个,就是几百几千万元的库存;每个产品多补一次还是少补一次,整包装地补,还是拆分零补,时间长了,运营成本就是千百万元。作为计划人员,我们处于最佳的位置做这些决策,能够直接显著地影响成本和库存。

评论