这个案例聚焦产品上新前,即在新品开发过程中,伴随着越来越多的信息,如何建立定期更新预测的机制,指导供应链更精准地响应。

这对于那些生命周期短,需求不确定性高,但供应周期长的产品来说,尤其重要。因为生命周期短,往往是一个季度,几个星期,甚至是项目驱动的,库存积压的风险会很大;同样因为供应周期长,动辄几个月,我们不能等到需求落地才拉动,而是必须采取推拉结合的方式,提前基于预测,逐级向原材料、半成品甚至成品推进。

在这里,快时尚的服装就是典型的例子。

案例企业是个服装电商,产品是女装,属于快时尚。女装本身就很难对付:产品生命周期短,季节性明显,产品的式样、颜色、尺寸众多,从布料到半成品到成品,整个供应周期动辄在3个月左右。电商又增加了一维难度:各种社交媒体,搜索引擎等让我们能够很快影响需求,但也加剧了需求的波动性,让不确定性高的需求更加难以预计。快时尚的服装,再加上电商,需求和供应的复杂度都很大,给供应链计划和执行带来的挑战就可想而知。

在快时尚和电商经济的双重作用下,案例企业的产品成熟期非常短,上新促销即达顶峰,然后大部分产品的需求就一路下跌,进入衰退期,只有少部分产品会维持一定销量,成为长销产品。需求变动快,不确定性高,供应链的响应周期长(13周),这对新品的计划提出非常高的要求:新品的预测准确度要尽量高,否则过剩、短缺风险就很大;新品的预测错了要尽快纠偏,否则供应链的响应时间太短,赶工加急的运营成本惊人,返单的概率微乎其微。

我们知道,需求预测就两个基本点:尽量作准,尽快纠偏。所有的预测都是错的,尤其是在这里挑战重重的快时尚+电商环境下,整个供应周期为13周,要提前13周做预测,做初始预测的时候,甚至连产品设计、生产工艺都还没有定型,预测的准确度就可想而知。做不准,那就得"尽快纠偏",即在整个产品生命周期里,伴随新产品的开发、导入和量产,信息越来越多,我们要及时回顾,及时更新需求预测,也是这里要讲的滚动预测。

对于这个案例企业的新品计划,我们设计了6个关键的时间点,也是产品生命周期里的六个关键决策点,3个在新产品导入前,3个在上新期间,来建立新产品的滚动计划机制。

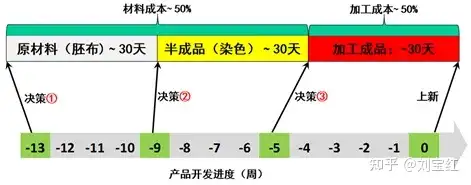

先说新品的开发阶段。在案例企业,我们把3个月的供应周期分解为三段:长周期物料比如布料的采购大致1个月,半成品深加工(比如染色)大致1个月,成品加工大致1个月(如图 1)。相应地,在新品开发阶段,我们有三个决策要做,也就是说3次制定、更新需求预测:

1. 倒数第3个月的时候(13周),我们要决定长周期物料的采购(决策①),这是初始预测;

2. 倒数第2月的时候(9周),我们要决定是否对原材料深加工(决策②),这是第一次更新预测;

3. 倒数第1月的时候(5周),我们要决策究竟加工多少成品(决策③),这是第二次更新预测。

这三个决策点是广义的,无非是行业不同、产品不同,对应的时间段不同罢了。

图1:案例新品开发过程中的三个决策点

与这三个决策相对应的,是供应链上的三个推拉结合点:原材料、半成品和成品。越靠近原材料,呆滞的风险越小,短缺的风险越大;越靠近成品,短缺的风险越小,而呆滞的风险却在增加。这三个决策对应的需求预测呢,决定了产品在这三个推拉结合点的数量和时间。伴随着产品的开发进程,信息越来越充分,越来越透明,更新预测就是动态匹配需求和供应,动态评估短缺和过剩的风险,以便供应链更精准地响应。

比如在决策点①,产品刚出原型,甚至只有图纸、规范,信息有限,但因为已经进入3个月的提前期,我们必须制定初始预测,比如1000件,驱动长周期的原材料采购。到了决策点②,产品的设计、工艺基本定型了,甚至已经得到一定的用户反馈,比如发现产品的受欢迎度有限,我们认为1000个的预测有点高,就可能决定只把700个加工成半成品,而让其余的300个停留在原材料阶段(控制库存风险)。

到了决策点③,我们可能已经接到一些预售订单,信息更加充分,看样子前景没有多大改善,我们可能决定只把700个半成品中的500个加工成成品,200个半成品和300件的原材料先放着不动。当然,如果前景好的话,我们也可能会尽快把这700个半成品加工成成品,把300个原材料加工成半成品,同时再采购400个的原材料什么的。

想想看,供应链的响应周期那么长,新品的初始预测要提前那么久做,而且往往是销售、产品、老总拍脑袋的结果,就注定做不准;一旦做出,预测制定者"只管生不管养","养"的任务就交给计划来主导:伴随着产品、项目的进展,计划需要纳入更多的信息,及时调整、更新预测。

但现实是,在新产品计划上,很多企业的计划人员只扮演执行者的角色,跪受笔录,把销售、产品等职能给的"数字"录入系统就万事大吉,然后盲人骑瞎马,不管不顾地一路往前走了。就这样,预测既没能作准,又没及时纠偏,在新品预测上,我们就经常性地陷入被两根棍子痛击的境地。

那应对方案呢,就是在产品开发流程中,明确上述三个时间节点,作为集成产品开发的一部分,正式成为供应链的三个里程碑。这三个里程碑能让我们免于损失吗?当然不能。但是,它们能让我们免于灾难性的损失。

有一次,我在上海培训,一位叫劳志成的总监这么讲(大意):任何一件事情做砸了,但如果及时补位、及时纠偏的话,没有什么灾难是不可避免的[1]。这话是他多年供应链与企业运营的经验总结,讲得很到位,让人顿时有种被击中的感觉。放在新品的需求预测上,也再贴切不过了:新品计划要避免而且能够避免大错特错,只要及时纠偏,我们可能会有点损失,但不会是灾难性的损失。

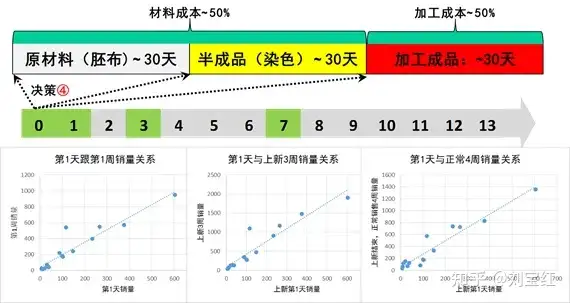

对于案例企业来说,新产品导入后,紧接着就又有三个决策点,跟前面的案例类似。

首先是新品导入的第1天。这就如战役的第一天,各个电商平台、公众号、社交媒体开始狂轰滥炸,炮火密集,一天下来,已经可以很好地判断未来:上新首日销量跟上新第一周、整个预售期间(前三周)、首月正常销售的销量强相关,如图 2。我们分析了15个产品的上新历史,发现如果首日只卖个几件十几件什么的,这款产品的后续销量也就基本那样了;上新第一天的销量高,比如说超过100件,那上新一周、上新三周、首月正常销售注定也不错----这点从图 2的散点图中的可以清楚看出。

图2:上新首日的销量跟后续需求强相关

根据上新首日的销量,我们可以调整后续预测,决定要不要把更多的半成品加工为成品,把更多的原材料深加工,开始采购更多的长周期原材料等;或者尽快踩刹车,及时止损。这就是决策④。

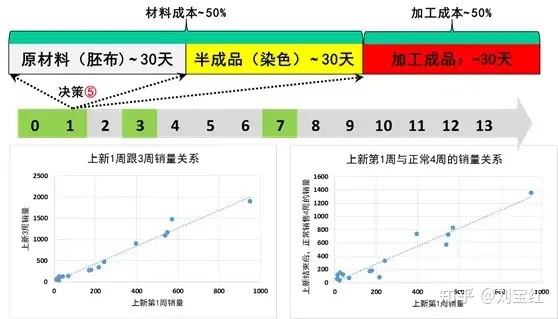

接着,上新第1周的销量出来了,我们有了更多的数据,就可以更进一步更新计划,决定下一步的原材料、半成品和成品计划。这就是决策⑤。

在决策⑤,我们把第1周的销量与整个预售期间3周、正常销售首月的销量对比,发现正相关的线性关系更明确,如图 3所示。当然,一周的数据毕竟有限,而且受促销活动影响较大,我们还得结合销售、产品等的职业判断,来决定是否要采购更多的原材料、做更多的深加工,以及制造更多的成品。

图3:上新第1周的销量跟后续需求强相关

在案例企业,等上新三周结束后,我们有了3周的需求历史,但这些数据深受促销行为影响,是扭曲的,要通过线性回归模型来确定后续需求,这就是决策⑥。这时的决策还是一半数据、一半判断,但新品更加接近正常的滚动计划,而计划职能的角色也越来越重要。

就这样,对于案例企业的快时尚产品,我们在第1天、第1周、前3周的销售数据出来后,三次系统地回顾和调整需求预测,来驱动整个供应链快速响应,比如长周期物料的采购、半成品的深加工等。这就是典型的"快反",快时尚行业的热词。

有意思的是,人们一提到"快反",就习惯性地想到让供应商、生产线快速反应,是执行的快反。其实,快反更多地要体现在计划上,表现在快速滚动预测、及时调整计划----毕竟,想不到就很难做到,我们计划职能连想都想不快,能期望生产线、供应商执行得快吗?

你说这些神秘吗?一点也不神秘,凡是个企业都或多或少在做。但问题是,我们是不是在有计划地做计划,为新品的滚动预测机制注入更多的可预见性?缺乏正式的流程驱动,比如没有把这些决策点正式纳入产品开发、集成供应链流程,新品的滚动计划就不得不依赖组织的能动性,而组织能力良莠不齐,就注定新品的滚动计划要么不及时,要么流于形式。

[1] 他还讲到,一件事情做错了,他的老板总会问他,"这个事情你不要去考虑别人的问题,这个事情是否可被避免,如果你做了不同的努力能够被避免,这就是你的问题"。这放在新品的计划上也同样有道理:我们不能光把新品计划的失败归咎于销售、产品等前端职能;计划职能也有可为之处。

评论