模块化让很多供应链管理的概念得以落地,我们这里主要讲三个方面。

第一,模块化推动了延迟战略,让大规模定制成为可能,给推拉结合更多、更好的选择。

我们看看惠普的例子。惠普把打印机的主体、说明书、电源系统等设计成独立的模块。不同地区需要不同语言的说明书,不同电压需要不同的电源系统,等到确定了具体国家、地区的需求后,才跟打印机主体组装到一起,打包发运。这就是有名的"延迟战略",它更精准地匹配需求与供应,降低了整体库存和库存风险,改善了交付和客户满意度。

而今,很多企业都有不同形式的"延迟战略",但后面都是以模块化为基础。比如衣服,先做好基本款,不染色,等需求相对明确了,再染成不同的颜色,配上不同的配件,用的就是模块化和延迟战略。ZARA就用这样的方式,验证市场后,迅速对服装染色和后处理,快速上市来有针对性地满足需求。

这后面也能看到推拉结合的影子:有共性的模块先由预测来推动,建成库存;差异化的需求由订单来拉动,兼顾规模效益(推)和差异化需求(拉)。

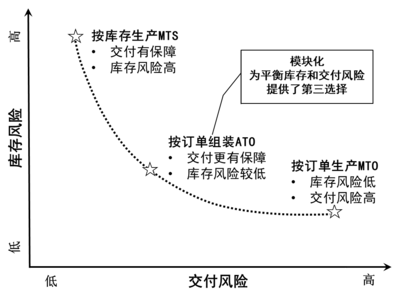

一谈到推拉结合,大家会联想到按库存生产、按订单生产、按订单组装等不同的方式。我们来看看这些方式跟产品结构的关系,以及各自对交付和库存的影响。

在集成式设计下,企业要么基于成品预测,采取按库存生产的方式,保障了交付但承担太多的库存风险;要么是按照客户订单生产,控制了库存却增加了交付风险(如图1)。这是两个极端:前者是建立成品库存,推拉结合点在成品层面;后者是建立原材料库存,推拉结合点在原材料层面(假定原材料有一定的共性,库存风险可控)。

介于中间的是按订单组装:基本模块都做好了,有库存;等客户订单到了,按照具体的要求组装。这是把推拉结合点设立在半成品(模块)层面。看得出,按订单组装降低了库存风险,改善了交付水平,但必须以产品的模块化设计为前提。也就是说,模块化为企业平衡库存和交付风险提供了第三选择,也是更好的选择。

图1:模块化为平衡库存和交付风险提供了更好的选择

按订单组装对小批量、多品种的环境尤其重要:需求碎片化,成品层面的预测准确度越来越低,但客户对交付的期望却越来越高,如果采取按库存生产,库存的风险会太大,大幅增加库存成本;如果按照订单生产,交付的压力会很大,大幅增加运营成本。而解决方案呢,就是在产品设计上模块化,在供应链上按订单组装。

当然,完全的模块化很难做到,折中的方式是主要部分模块化,次要部分可以按订单生产。其后的逻辑是主要模块一般交期长、成本高,对交付和库存、成本的影响大,模块化的回报相对更高;次要部分的交期一般更短,对成本的影响也小,而且客户更喜欢定制一些次要的东西(就跟领导把你起草的文件略微修改几个字,来显示存在感一样),那就由订单驱动,通过供应链执行来对付(客户给的交期一般短于主要模块的交期,但希望长于或接近次要部件的交期)。

第二,模块化降低了入行门槛,显著改变了供应链的力量对比。

手机行业就是典型的例子:集成式设计的时候,只有那些很大的企业,比如爱立信、诺基亚、摩托罗拉才能够做手机;模块化后,一夜之间"山寨机"就如雨后春笋,"大嘴"罗永浩就是那时候开始做手机的。摩托车也是。集成设计下,摩托原来只能由本田、铃木这样的大企业制造;模块化后,摩托车成了"大路货",中国就冒出几十家摩托厂家来。中国商飞的"大飞机"呢,也是得益于商用飞机的模块化,主要模块都有成熟的供应商。

模块化降低入行门槛,一方面是把复杂的系统分解为模块,让专业的公司能够聚焦专业的领域,有选择地突破;另一方面是简化了系统的集成和测试,让更多的企业能够进来,扮演集成商的角色。比如几十年前,计算机是集成式产品,只有IBM、DEC这样实力的企业才能做;现在计算机实现了高度模块化,你我这样的普通用户都可以"攒机",扮演"系统集成者"的角色。

既然人人都能"攒机",也就不难理解,为什么联想、惠普、戴尔这样的计算机厂家每况愈下,在供应链上的地位一日不如一日了:模块化改变了供应链上的力量对比,创新、利润等普遍向关键的供应商转移。对于供应链上的非关键公司来说,代价是竞争异常激烈,毛利大减。比如在计算机行业,英特尔、英伟达、微软这样的供应商,利润率就显著高于联想、戴尔、惠普这样的客户----前者们在供应链上扮演更关键的角色,承担更大的创新风险,当然应该得到更大的回报;后者的角色明显弱化,创新有限,风险也相对小很多,赚钱少是理所当然的。这跟垂直整合时代,链主企业控制一切是截然不同的,增加了战略供应商和供应链管理的难度,我们在后面还会谈到。

第三,模块化深化了标准化,有助于降低整体成本。

模块化促进了产品的标准化,增加了规模效益,降低了单位成本。模块化也让界面的标准化成为可能。而标准的功能、标准的部件、标准的接口降低了生产、组装、测试的复杂度,设计与制造不需要在同一个地方,让低成本地区制造成为可能,从而降低了生产相关的成本;复杂的系统分解为相对简单的模块,让更多的供应商来竞争,降低了采购价格,也降低了从采购到库存到后续的售后服务成本。计算机、手机这样的产品的得以广泛使用,跟后面的标准化、模块化、系列化降低成本分不开关系。

对用户来说,模块化增加了可替代性,降低了整个生命周期的成本。比如计算机的硬盘不够大了,那就换一个更大的,而不是买台新的计算机;照相机的芯片内存不够了,那就换一只更大的,而不是换只新的相机。对于工业用户也是。相对飞机机身而言,引擎就是个模块。当更强大的引擎出现了,就可换上去,给飞机升级,也延长老飞机的生命周期,提高投资回报率。这对于产品生命周期长,维护运营成本高的情况尤其重要。

【1】这并不是说越标准化、模块化,成本就一定越低。有些一次性的产品,比如一次性剃须刀,一次性打火机,一次性圆珠笔,都是集成式设计,整体成本反倒更低。另外,有时候为了标准化,往往对有些性能过度设计,对某些产品、某些客户的成本可能更高。比如我以前在半导体设备行业的时候,设备厂商一般按照要求最高的客户来制定产品标准,但对于技术要求低的客户来说,就有过度设计的问题,结果是太贵。对那些要求低的客户来说,如果胳膊足够粗,就驱动设备厂商专门设计更便宜的零部件;否则就只有忍着的份。

评论