前面多次讲过,行业性短缺状态下,过激反应,大幅拔高安全库存和需求预测,不但解决不了短缺问题,反而造成后续的过剩问题,应了"所有的短缺,最后都是以过剩结束"。特别是集体决策下,人们倾向于承担更大的风险,往往超出企业的承受力度;同样是"集体"决策,库存的责任不明确,补救措施就不及时,把本来可以减轻的风险没有减轻。

比如关键元器件大面积短缺,销售、计划和采购坐在一起,自然反应就是拔高预测,增加安全库存,更早给供应商下订单。其基本逻辑呢,是因为采购提前期延长,供应不确定性增加。但背后更多的原因呢,则是为了跟供应商博弈,通过下更大更多的订单,希望供应商在分配有限的产能和库存时,能够多得一杯羹。不管怎么样,你的在途库存大增。但问题是,所有的短缺都会过去,除非是生活在计划经济时代,然后面临的是什么?当然是过剩。

让我们看个具体的例子。

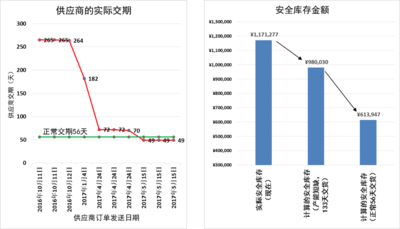

2016年后半年,一个元器件的交期由正常的56天,一路飙升到265天。案例企业就增加安全库存,而且提前给供应商下单,大幅增加了在途库存。慢慢地,供应商的产能在增加,交期也逐渐回落。我们抽取了最近的10个采购订单,按照下达给供应商的日期排序(即图 1中的"订单发送日期"),发现供应商的实际交期从265天一路下降到182天、72天,直到49天。等发现交期已经低于正常的56天时,在途加在库库存已经超过800万元,够8个多月的用量,其中的360万元成为风险库存。

图 1:供应商的实际交期改善,需要的安全库存也减少

在这里,短缺的问题很难避免,因为这是行业性的短缺,跟全球市场大行业的规律性扩张、收缩有关。作为规模较小的案例公司,很难有效驱动百亿、千亿级的大型供应商,让他们做点什么。但是,过剩问题,如果管理得当,却完全可能规避,至少可以减轻损失。

先说安全库存。供应产能短缺,交期不稳定,企业的自然反应是增加安全库存。但问题是,即便增加了安全库存,供应商还是没有足够的货。有人说,之所以增加安全库存,是为了增加给供应商的订单数量。但是不要忘了,订单其实已经够多了,因为交期延长了,你得更早下更多的订单;原来下达的订单,很多都已经逾期了,还没有交付呢。

一句话,供应商没法给你更多的货,是因为他们产能有限,而不是你没有足够多的订单给它。拔高安全库存不解决眼下的短缺问题,等到供应商产能问题解决了,反而造成过剩问题。所以,在严重的产能不足造成短缺时,管理良好的企业在安全库存上会非常谨慎,尽量不增加。

在这里,案例企业没能"脱俗",跟很多企业一样,拔高了安全库存,而且在交期逐渐返回正常时没有及时调整。比如在供应交期延长到265天的时候,案例公司的安全库存一路增加到117万元。但在交期缩短的过程中,比如交期下降到182天,再到72天,直到低于正常交期的49天,至少有数次机会,把安全库存降低到正常的61万元(如图 1),相应地可以调整50多万元的在途订单,把在途库存降低相应的金额。

再看看周转库存。供应商的交期延长到200多天时,我们是得给供应商相应提前期的订单。这大幅增加了周转库存,亦即在途库存,从原来56天的量,一直飙升到265天的量。再加上当时一时激进,拔高了预测,这周转库存就更多。但是,如果仔细跟踪供应商的实际交期的话,我们至少有机会来取消部分在途订单:当交期从265天下降到182天时,我们或许还不确信真的在改善,因为只有一个数据点;但从182天下降到72天时,改善趋势已经非常明显,因为体现在多个订单上。如果这时取消部分订单,供应商往往可能配合,因为整体上还是短缺,别的客户还在拼命下订单呢。等从72天下降到49天,人人都意识到交期返回正常了,大家都是盆满钵满的时候,你再去取消订单,那连门儿都没有了,因为这时候供应商也是货满为患。

严重的行业短缺下,计划面临重重压力和不确定性,很难理性地做预测和设置安全库存。但是,过激反应后,如果随着供应市场的改善,尽快采取纠偏措施的话,还是有可能挽回损失的。那问题是,如何才能知道供应市场在改善?大家往往首先想到那些行业报告。其实行业报告总是滞后的,没有什么比供应商的实际交付表现更准确了:我们的订单什么时候发出、什么时候收到,计算实际的交付周期,就能相当清楚地判断供方市场的走向。但问题是,谁来做这事呢?

你可以说,这跟供应商相关,应该由采购来做。是的,在建制完善的企业,采购需要定期跟供应商确认交期,更新到系统里,供计划反映到未来的计划中。比如以前我做采购的时候,每年两次滚动更新采购提前期,供应商通过电子商务,逐个料号确认;定期更新外,提前期如有显著变化,采购需要及时告知计划。

但在案例企业,这套机制尚未建立,完全靠采购的自觉。这就是问题:一旦交期延长,采购当然会迫不及待地告知计划;但是,供应市场改善,采购提前期缩短时,采购有多少动力来更新?他们当然希望系统里的采购提前期长点,这样供应商的"按时"交付率更高。既然知道了采购没动力,计划就应该主导,定期统计订单的实际交付情况,或驱动采购来验证供应商的交期。

短缺刚结束,大家还没来得及松口气,就发现坐在一堆过剩库存上,过剩的惶恐就接踵而来,于是就大幅降低安全库存、减少需求预测,长时间不给供应商下订单。供应商以为天要塌下来了,先关闭老的生产线,再关闭新的生产线,把工人打发走,慢慢地消耗库存和产能。等库存消耗得差不多了,大家就都开始下订单,却发现供应商的交期开始延长,于是短缺的恐慌就开始蔓延,接下来就是新一轮的增加安全库存、拔高需求预测、提前给供应商下更多的单子。

周而复始,短缺和过剩交替出现,所有的短缺都由过剩结束,而所有的过剩也是短缺的开始。这在微观层面上叫"牛鞭效应",在宏观层面上叫"经济危机"。看上去有点面熟?是啊,我们总是在一遍一遍地重复这样的问题,要不怎么说"太阳底下无新事"呢。

这不,一位职业人发微信过来,这是他的原话:"现在上游不断地在说涨价,涨价,缺货缺货","我们库存比平时都增加了两倍备货,但是需求一直涨不动啊,就是说销量还是一样大,但是库存变多了"。这是2021年3月份,芯片正在新冠疫情造成的短缺中恢复过来。他说"看不到什么时候是尽头"。我们当然看不到,尤其是越接近尽头的时候,就跟黎明前的天空最黑暗一样。其实短缺已经结束了,从需求不变而他们有那么多的库存就知道结束了。

当然,或许有些人会说,没有谁知道过程是怎样的,但结果傻子都知道----站着说话腰不疼。这话不无道理,身处行业性的短缺,信息有限,压力山大,有些决策是很难完美,但并不是说过程就一点不可控:就如前面说过的,只要坚持基本准则,比如按照采购提前期发送订单,不要疯狂拔高安全库存、需求预测来对付行业性产能不足,交付改善时及时调整在途库存,我们就可以做得比我们以前好,比我们的竞争对手做得好。

最后我想补充的是,行业性的问题会影响到每一个公司,不是让一个特定公司死掉的根本原因。一个公司死掉,或者深陷麻烦,一定是因为额外做的那些孽。严重短缺下,超出供应商交期疯狂下订单,疯狂拔高预测、安全库存等,都是自作孽,不可活。要留神,所有的短缺,最后都以过剩结束。执行不到位是"瞎马",计划不到位就是"盲人"。盲人骑瞎马,夜半临深池,风险太大。

【实践者问】芯片的交期都到了52周,客户端在发狂,拔高需求;销售也在发狂,拔高预测;计划和采购也是,增加了富余量。但我们知道,这一切终将过去。您在硅谷,熟悉半导体行业,您认为短缺什么时候结束,我们如何提前识别供需已经平衡了,从而减少损失呢?

【刘宝红答】我是在硅谷,离你们的一个核心供应商也就二十几分钟的车程,但我不知道什么时候芯片的供需会平衡。如果我能预测到这些的话,我早就到华尔街炒股票发财去了。

行业性短缺,客户在发狂,我们很难改变,但我们自己还是有可为之处:(1)基于客户的订单和预测,整合销售、产品、供应链的最佳智慧,来尽量提高芯片的预测准确度,提高"赌博"的赢面;(2)芯片的交期是52周,我们就得做一年的预测,给供应商一年的订单,这已经有相当多的富余量(正常交期是一两个季度),如果要增加富余量的话,就得非常非常小心,特别是已经知道供应商不会按照订单量的大小来分配产能、库存的情况下;(3)定期比如每周监控芯片的实际交付情况,来判断供应市场是否在改善,就跟我们在上文案例中讲的一样,以便及时采取行动。

评论