这里把VMI当做一个专题讨论,主要是因为这些年来VMI被广泛采用,如果管理得当,对采购方和供应商都有好处;但由于计划和管理不善,VMI又给双方造成了诸多问题。

VMI是供应商管理库存的缩写,最早在零售行业出现,由沃尔玛于上世纪80年代率先导入。简单地说,VMI就是供应商在采购方或第三方的仓库放一堆货,由供应商自主安排补货,把库存维持在最低和最高计划水位之间。操作得当,VMI简化了客户与供应商之间的产品流、信息流和资金流,降低了双方的交易成本,降低了供应链的总库存,因而被广泛应用于各个行业。

对客户来说,VMI提高了客户服务水平,因为一有需求,马上就可以拿到货。同时,VMI也降低了整个供应链的库存:在建立VMI前,客户有一堆库存,供应商有一堆库存;建立VMI之后,两堆库存变成一堆,供应链的总库存就下降了。这也是供应链的一个基本原理:供应链上的库存节点越少,供应链的总库存就越低。库存低,成本就低;库存少,导入新产品就更快,因为要消化的老库存更少,可以更有效地响应市场需求变动。

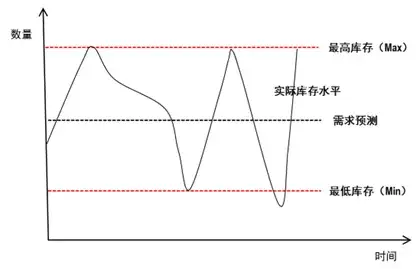

在VMI运作中,供应商得到的指令就像这样:这是给你的预测,比如每周100个,实际库存不要低于最低,比如说200个,但不要超过最高,比如说400个,你自己安排生产、配送吧(如图 1)。最低库存、最高库存水位是VMI顺利运作的关键。那么,它们是如何设置的呢?

让我们先看最低库存。最低库存目标(Min)其实就是安全库存。理想情况下,供应商按照既定的预测定期供货,客户按照既定的预测消耗,两者都没有变动性,两相抵消,实际库存应该高于或等于Min。但是,不确定性是不可避免的,有时候需求会高于预测,有时候供货会迟到,实际库存就可能低于Min。

图 1:用需求预测、最低和最高库存目标来设置VMI

最低库存Min是VMI的警戒线。在设计良好的VMI系统,一旦手头库存低于Min,客户的信息系统会自动给供应商催货指令,比如黄色警报;而一旦库存为零或接近零,那是非常严重的,黄色警报变成红色警报。这些都可以通过电子商务系统直接传递给供应商。供应商也可在电子商务平台上随时监控整体库存的情况,比如所有的料号中,百分之多少的料号库存处于最低和最高之间,百分之多少的低于最低目标但高于零,百分之多少的库存为零。采购方也可围绕这些设置相应的绩效考核。比如台湾有个半导体制造商,要求供应商的VMI库存98%的情况下高于最低水位,他们是每天统计一次库存水平,驱动供应商及时采取补救措施。

从理论上讲,最高库存Max = 最低库存 Min + 周转库存 + 补货量。

这里的周转库存是补货周期内的平均需求,补货周期主要是生产、运输及入库验收时间。如果供应商是按照需求预测生产,库存已经生产好了的话,就不包括供应商的生产周期。

细心的读者或许已经注意到,最低库存Min + 周转库存就是再订货点,为什么还要加上个补货量呢?我们可以这么想:假定供应商是随时监控库存水平,并安排补货,所以任何时候,VMI的在库与在途库存之和都大于或等于再订货点;当在途与在库库存降到再订货点时,供应商就安排补货,发送一个"补货量"的库存(其实就是经济订货量);最糟糕的是这段时间客户没有任何消耗,等这批货到达时,库存就达到Min+周转库存+补货量,这就是最高库存Max的水位。

实际操作中,最高库存Max的设置要综合考虑经济订货量、需求预测、仓储空间、补货频次、供应商的执行能力等多个因素。经济订货量越大,需求预测越高,供应商执行能力越弱,Max也就越大;仓储空间越小,补货频次越高,Max也就越小。在数据分析和经验操作的基础上,有些公司采取简单原则,比如把Min的1.5或2倍定义为Max,是种不科学,但直观、易沟通的做法。

作为客户,你也不想让Max太大,让你成为供应商的仓库,这样供应商的仓库一旦不够用了,就把大量的货发送给你;或者说供应商一下子生产半年的量,一股脑都送过来给你。当然,你也不能为了追求所谓的"精益"或者单纯节省仓储面积,把Max设得太小,导致供应商的送货频次大增,增加补货的运营成本。

最后,我们顺便谈一下VMI库存的责任,也就是说那些呆滞库存归谁。

在有些企业,采购方不对供应商的VMI库存负责,出现呆滞库存,认为那是供应商做生意的成本之一。供应商按照我们的指令为我们建的库存,我们当然要负责任,否则问题有二。

其一,不利于培养计划人员的责任心。既然没有库存责任,那计划人员就随意拔高库存目标水位,反正花的是供应商的钱。羊毛出在羊身上,最后总会算到采购方的头上。离开了库存指标,计划就由服务水平这一单一指标驱动,也不利于持续改进需求预测和库存计划。

其二,供应商就以各种借口不把库存放满,以规避自己的风险。有一次,一位计划经理跟我说,业务快速成长,供应商总是不把VMI库存放满,他非常担心断货。这没什么抱怨的:既然不对库存负责,你得到的,正是你应得的。

评论